Codo de aluminio marino para sistemas de ventilación de escape

Los codos de aluminio marino son componentes del conducto formados por precisión diseñados específicamente para sistemas de escape y ventilación a bordo de barcos comerciales, yates, plataformas en alta mar y otros entornos marinos. Fabricado a partir de aleaciones de aluminio de grado marino y producidas con técnicas de fabricación resistentes a la corrosión, estos codos combinan una construcción ligera, una excelente resistencia a la corrosión y un alto rendimiento térmico para cumplir con las condiciones exigentes de aplicaciones marítimas.

Los codos de aluminio marino proporcionan transiciones livianas y resistentes a la corrosión para los sistemas de escape y ventilación a bordo. Hechas de aleaciones de aluminio de grado marino (comúnmente 5083, 5052, 6061), ofrecen una excelente relación de resistencia / peso, resistencia a la corrosión de agua salada, estabilidad térmica y fácil fabricación. Disponible en forma ajustada de radios, ingletes y largos radios con múltiples configuraciones de extremo y bridas personalizadas, son ideales para salas de motor, escape de galera, HVAC y ventilación de sentina. Las especificaciones típicas incluyen espesores de la pared de 1.5–6.0 mm, temperatura de funcionamiento de hasta 200 ° C (a corto plazo) y presiones de diseño hasta requisitos de ventilación positivos/negativos suaves.

Características

- Aleaciones de aluminio de grado marino resistentes a la corrosión optimizadas para entornos de agua salada.

- Ligero: reduce la masa del barco y se alivia el manejo durante la instalación y el mantenimiento.

- Alta conductividad térmica para la disipación de calor controlado en los sistemas de escape.

- Tipos de codo múltiples: 45 °, 90 °, 30 °, radio largo, radio corto, inglete, segmentado y swaged.

- Conexiones finales: ajuste de deslizamiento, brida, cuentas y ranuras, extremos de cuentas para acoplamiento o collares de soldadura personalizados.

- Disponible en la construcción segmentada con fuerza sin costura o soldada dependiendo del diámetro y el grosor.

- Opciones de aleación tratadas con calor o trabajo en frío para diferentes saldos de resistencia/ductilidad.

- Acabados superficiales: molino, anodizado, epoxi o poliuretano recubierto o recubrimiento de conversión de alodina para mejorar la resistencia a la corrosión y la adhesión de la pintura.

- Opciones de cumplimiento para estándares marinos (por ejemplo, ABS, Lloyd’s Register, DNV, ISO 9001 Control de fabricación).

- Fabricación personalizada para enrutamiento en torno a miembros estructurales y limitaciones del sistema.

- Material reciclable y ecológico.

Aplicaciones típicas

- Equipo de escape de la sala de máquinas y conductos de ventilación.

- Sistemas de escape de galera y conductos de campana de gama.

- Transiciones de suministro y retorno de HVAC en cabañas y espacios de maquinaria.

- Conductos de ventilación y control de olor.

- Trailpipe/escape para generadores auxiliares.

- Control de control de fuego (sujeto a calificación de incendios y aprobaciones regulatorias).

- Outlets/Pass-throughs a la superestructura donde se requieren resistencia liviana y corrosión.

Materiales y opciones de aleación

Aleaciones de aluminio marino comunes utilizadas para los codos:

| Aleación | Uso típico | Resistencia a la corrosión | Características de fuerza |

|---|---|---|---|

| 5083 (H111/H116) | Conductos estructurales y marinos | Excelente en agua de mar | Alta resistencia y buena resistencia a la fatiga |

| 5052 (H32/H34) | Conductos formables, diámetros más pequeños | Muy bueno, especialmente anodizado | Buena formabilidad y fuerza moderada |

| 6061-tett / ting 1 | Necesidades de mayor resistencia, bridas, accesorios | Bueno cuando se cubre; menos de 5xxx aleaciones | Mayor rendimiento y resistencia a la tracción; práctico |

| 3003 /3004 | Conductos ligeros y de bajo costo | Moderado | Altamente formable; menor fuerza |

Notas:

- Se prefieren la serie 5xxx (por ejemplo, 5083, 5052) para la resistencia a la corrosión del agua de mar.

- 6061 se usa donde se requiere mayor resistencia y mejor maquinabilidad para las bridas; a menudo recubierto para la protección de la corrosión.

Composición química (rangos representativos)

Nota: La tabla muestra rangos de composición típicos para aleaciones comúnmente utilizadas en los codos marinos. Los valores son aproximados; Consulte certificados de material específicos para la composición exacta.

| Elemento (%) | 5083 (aprox.) | 5052 (aprox.) | 6061 (aprox.) |

|---|---|---|---|

| Al (Balance) | 94.8–97.9 | 97.0–98.5 | 97.9–99.0 |

| Mg | 4.0–4.9 | 2.2–2.8 | 0.8–1.2 |

| Minnesota | 0.4–1.0 | 0.1–0.5 | 0.15–0.4 |

| Y | 0.4 max | 0.25 Max | 0.4–0.8 |

| Ceñudo | 0.4 max | 0.4 max | 0.7 Max |

| Cu | 0.1 max | 0.1 max | 0.15–0.4 |

| CR | 0.05–0.25 | 0.15–0.35 | 0.04–0.35 |

| Zn | 0.25 Max | 0.25 Max | 0.25 Max |

| De | 0.05 Max | 0.03 Max | 0.15 Max |

Propiedades mecánicas y térmicas

Propiedades mecánicas y térmicas representativas para aleaciones comunes (valores típicos):

| Propiedad | 5083-O/X116 | 5052-H32 | 6061-ata |

|---|---|---|---|

| Densidad (g/cm3) | 2.66 | 2.68 | 2.70 |

| Resistencia al rendimiento (MPA) | 215–275 (dependiente de la temperatura) | 125–215 | 240–275 |

| Resistencia a la tracción (MPA) | 290–350 | 210–265 | 310–350 |

| Alargamiento (%) | 12-18 | 5–20 | 8-12 |

| Conductividad térmica (w/m · k) | ~ 121 | ~ 138 | ~ 167 |

| Coeficiente de expansión térmica (10^-6 /k) | 23.3 | 23.1 | 23.6 |

| Temperatura de funcionamiento (continuo) | -200 a 150 ° C* | -200 a 150 ° C* | -50 a 120 ° C* |

*Las exposiciones a corto plazo (pulsos de escape) pueden ser más altas; Consulte el proveedor de aleaciones para obtener límites de fluencia y temperamento.

Tamaños, espesores y radios típicos

| Parámetro | Rango típico |

|---|---|

| Diámetro nominal (ID) | 50 mm a 1000+ mm (2 "a 40"+) |

| Espesor de la pared | 1.5 mm a 6.0 mm (0.060 "a 0.250") típico; más grueso para necesidades estructurales/de presión |

| Doblar en la radio | Radio corto: 1d; Radio largo: 1.5D-3D; Radios personalizados disponibles |

| Opciones de ángulo de curvatura | 15 °, 30 °, 45 °, 60 °, 75 °, 90 °, 180 ° (retorno) |

| Tipo de costura | Se costuras circunferenciales soldadas longitudinales para codos segmentados, o tamaños doblados sin costuras más pequeños |

| Tipos de brida | Bridas ASME/ISO, bridas de collar soldado, bridas sueltas o adaptadores de brida atornillados personalizados |

Opciones de fabricación y acabado

- Fabricación: giro, formación de rollo, flexión de prensa para diámetros pequeños; soldadura segmentada (inglete) con TIG/MIG para tamaños más grandes; hidroformado o flexión de estiramiento para formas especiales.

- Soldadura: TIG (GTAW) recomendado para soldaduras de alta calidad en aluminio; aleaciones de relleno coincididas con metal base (por ejemplo, ER5356 para la serie 5xxx).

- Tratamiento térmico: limitado para la serie 5xxx (temperaturas endurecidas por el trabajo comunes); 6061 a menudo tratado con la solución luego envejecido (T6/T651).

- Tratamientos de superficie:

- Recubrimiento de conversión de alodina/química para resistencia a la corrosión y adhesión de pintura.

- Anodizante (donde corresponda) para una mayor dureza de la superficie y resistencia a la corrosión (nota: la efectividad en el agua de mar varía según la aleación).

- Polvo Coat o sistemas de pintura epoxi/poliuretano de grado marino para protección adicional y estética.

- Aislamiento: revestimientos de aislamiento térmico o acústico (lana de lana de roca o mineral con aluminio) disponibles para conductos de escape caliente.

- Accesorios: paneles de acceso, puertos de inspección, puntos de drenaje (bandejas de goteo de condensado), aisladores de vibración y conectores de metal flexibles.

Notas de instalación y mantenimiento

- Asegure una alineación adecuada y un espacio de soporte basado en el peso del conducto y las cargas dinámicas; Use monturas resilientes para el aislamiento de vibración cerca de los escapes del motor/generador.

- Expansión térmica: incluya juntas de deslizamiento o bucles de expansión donde se producen carreras largas o cambios de temperatura.

- Prevención de corrosión: preferir aleaciones de la serie 5xxx o aplicar recubrimientos adecuados en zonas altamente corrosivas; Evite las parejas galvánicas con metales diferentes sin aislamiento.

- Drenaje: proporcione puntos bajos y puertos de drenaje para eliminar el condensado y evitar la agrupación.

- Seguridad contra incendios: el aluminio tiene un punto de fusión más bajo que el acero: verifique los requisitos de calificación de incendio y garantice el cumplimiento de SOLAS, las reglas de clase y las regulaciones locales para las barreras y los amortiguadores de incendios.

- Inspección: verifique las soldaduras, recubrimientos y sujetadores regularmente; Repare el daño de la superficie de inmediato para evitar la corrosión localizada.

- Limpieza: use limpiadores no abrasivos; Evite soluciones alcalinas concentradas que puedan atacar aluminio en algunas condiciones.

Límites de rendimiento y consideraciones de diseño

- Presión: generalmente adecuado para ventilación y escape de baja presión. Para los conductos HVAC de presión positiva o las clasificaciones de presión impulsadas por el código, se deben verificar el diseño y el grosor.

- Exposición a alta temperatura: las temperaturas continuas en HVAC/escape típicos son aceptables hasta ~ 120-150 ° C para aleaciones 5xxx; Las temperaturas de escape pulsadas de los sistemas de motor pueden ser más altas: use aislamiento resistente al calor y verifique los límites de temperamento de aleación.

- Corrosión galvánica: aislado de acero y cobre con juntas, recubrimientos o arandelas aislantes al contactar metales diferentes.

- Carga estructural: los codos de mayor diámetro con paredes delgadas pueden requerir anillos de refuerzo o refuerzo cuando abarcan secciones no respaldadas.

Especificación técnica típica (muestra)

| Artículo de especificaciones | Requisito típico |

|---|---|

| Material | 5083-H116 o 5052-H32 (como se especifica) |

| Espesor de la pared | 2.0 mm (estándar) - Otro grosor por diseño |

| Tipo de codo | 90 ° de larga distancia (1.5D) segmentado por mitre |

| Fines | Extremos de cuentas para el acoplamiento de la abrazadera; Brida opcional ANSI/ISO |

| Soldadura | TIG (GTAW) con relleno ER5356 para la serie 5xxx |

| Acabado superficial | Conversión de alodina + imprimación + capa superior de poliuretano (RAL especificado) |

| Temperatura continua máxima | 150 ° C (dependiente del diseño) |

| Proceso de dar un título | Fabricado bajo ISO 9001; Opciones para la certificación ABS/DNV |

Ejemplo de variantes de productos

- 90 ° de codo marino de radio largo, ID de 200 mm, 2.5 mm 5083-H116, extremos de cuentas, alodina + pintura.

- 45 ° Codo de escape de radio corto, ID de 150 mm, 6061-T6 con brida soldada, chaqueta aislada.

- Codo de escape segmentado de 90 ° de gran diámetro (800 mm), 3 mm 5052-H32, TIG soldado, recubierto de imprimación dentro/exterior.

- El codo de segmento multipético mitrado con un drenaje integrado y puerto de inspección para el escape de la galera.

Consideraciones de pedido

Al ordenar, proporcionar:

- Diámetro interno nominal y grosor de la pared requerido.

- Bendamiento de ángulo y radio (factor corto/largo o radio, por ejemplo, 1.5d).

- Especificación de aleación y temperamento.

- Tipo de conexión final y estándares de brida (si corresponde).

- Requisitos de tratamiento de superficie/recubrimiento y color (si está pintado).

- Temperatura y ambiente de funcionamiento máximo (escape, pulverización de sal).

- Cualquier accesorios especiales: aislamiento, desagües, puertos de inspección, aisladores de vibración.

- Necesidades de certificación (aprobación de la sociedad de clases, informes de prueba de material).

Seguridad y consideraciones regulatorias

- Confirme el cumplimiento de las reglas de la sociedad de la clase marina (ABS, DNV, Lloyd's) para componentes estructurales o de escape si lo requiere el buque o la instalación.

- Para los sistemas de escape del motor, asegúrese de que los componentes cumplan con la modernidad del gas, el blindaje de calor y la tolerancia al daño de incendio como se especifica por la ingeniería y las regulaciones de los proyectos.

- Verifique la compatibilidad con los sistemas de detección/supresión de incendios a bordo y garantice el acceso para el servicio de inspección y emergencia.

Si quieres, puedo proporcionar:

- Una hoja de especificación de muestra descargable (lista para PDF) adaptada a su clase de embarcación.

- Una tabla de sujetadores, juntas y abrazaderas recomendados para emparejamientos de aleaciones específicos.

- Plantillas dimensionales listas para CAD para tamaños de codo comunes (DWG/STEP).

¿Cuál de estos sería más útil?

Relacionado productos

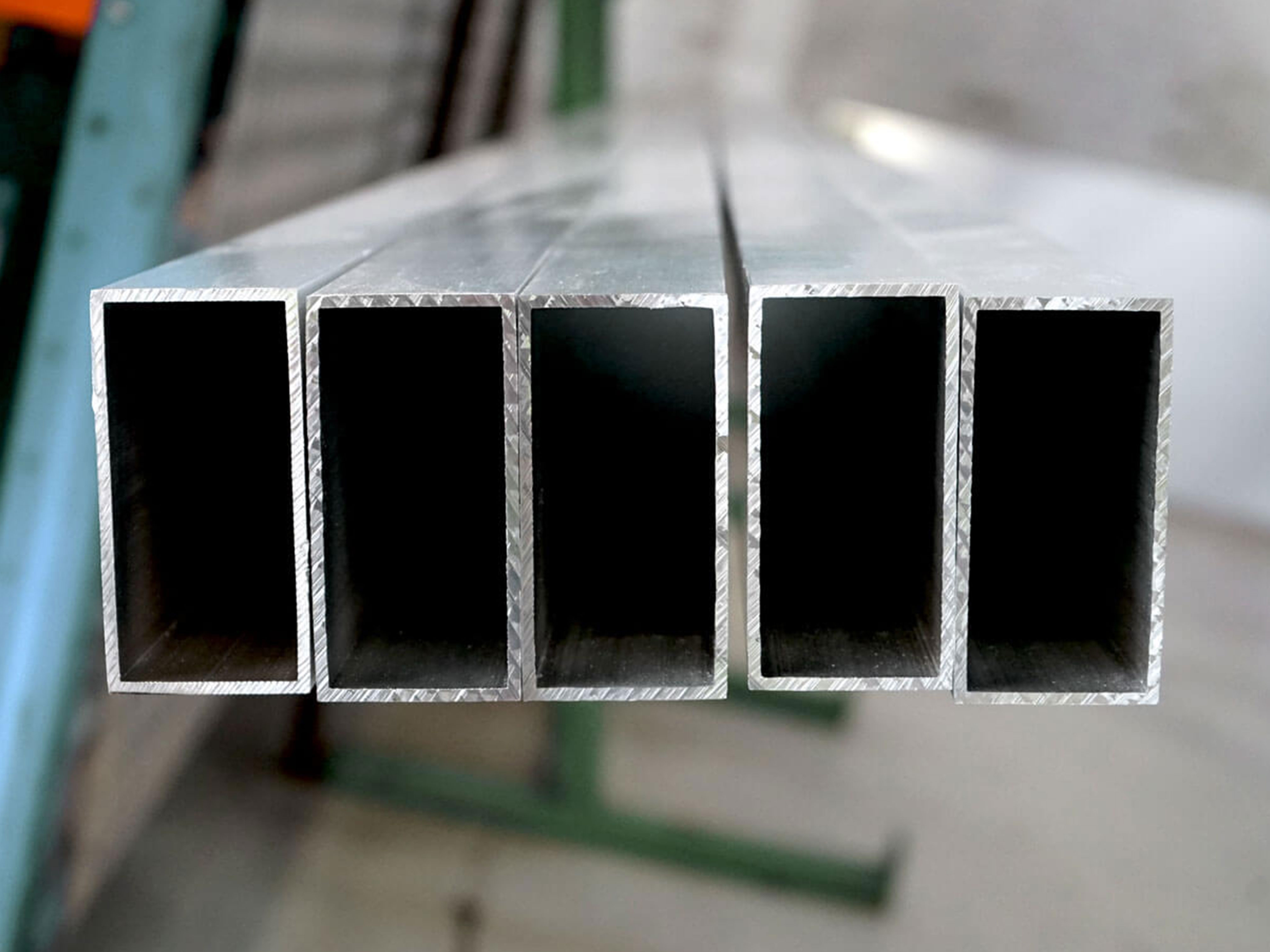

Tubos rectangulares de aluminio marino

Los tubos rectangulares de aluminio de grado marino están hechos de aleaciones de alto rendimiento como 5083, 5052, 6061 y 6082. Estas aleaciones son reconocidas por su capacidad para resistir el agua de mar corrosiva y las atmósferas marinas, al tiempo que proporcionan una excelente resistencia mecánica y dureza.

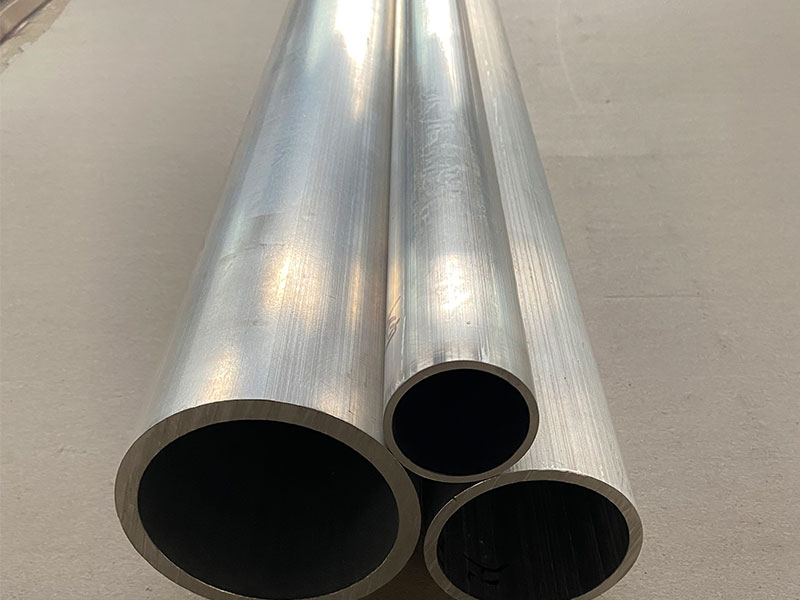

Ver detallesTubos redondos de aluminio marino

Los tubos redondos de aluminio de grado marino se fabrican a partir de aleaciones marinas premium como 5083, 5052, 6061 y 6082, todos seleccionados para su resistencia probada a la corrosión del agua de mar y la degradación de la atmósfera marina.

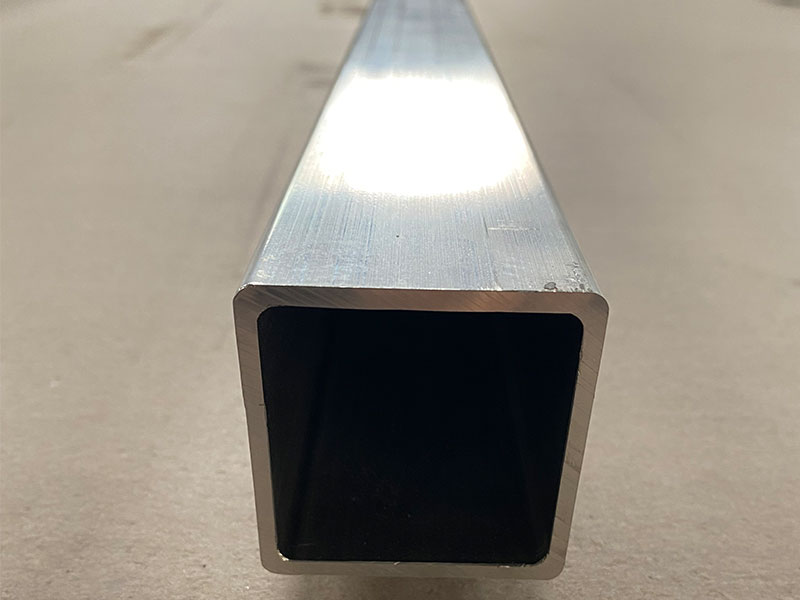

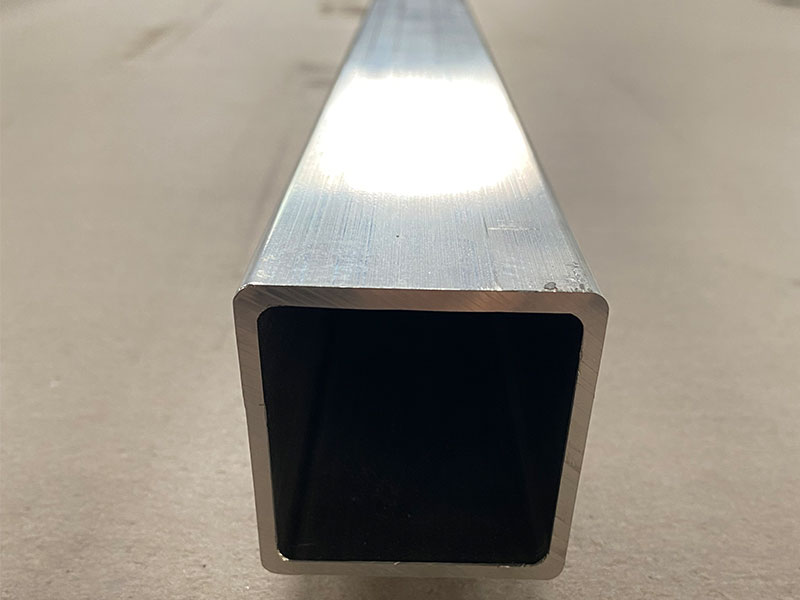

Ver detallesTubos cuadrados de aluminio marino

Los tubos cuadrados de aluminio de grado marino se construyen típicamente a partir de aleaciones de grado marino como 5083, 5052, 6061 y 6082, bien conocidos por su capacidad para resistir los efectos agresivos de las atmósferas de agua salada y marina.

Ver detallesTubos de perfil de aluminio marino personalizados

Los tubos de perfil de aluminio de grado marino personalizado se fabrican con aleaciones de aluminio marino premium como 5083, 5052, 6061 y 6082.

Ver detalles6061-T6 Codo de tubería de aluminio marino de 90 grados

Fabricado con una aleación de aluminio de grado marino 6061-t6 premium, este ajuste de codos está diseñado para proporcionar cambios confiables y eficientes en la dirección de la tubería dentro de la construcción naval, las plataformas en alta mar y los sistemas de infraestructura marina.

Ver detallesRelacionado Blog

Codo de tubería de aluminio para tuberías marinas de agua salada

Los codos de tubería de aluminio son accesorios esenciales en los sistemas de tuberías marinas de agua salada. Diseñados para cambiar la dirección del flujo, combinan construcción ligera, resistencia a la corrosión.

Ver detalles6082 Tubos cuadrados de aluminio marino para proyectos resistentes a la corrosión

Cuando se trata de construir estructuras que exigen resistencia impecable a la corrosión en entornos marinos duros, 6082 tubos cuadrados marinos de aluminio marino se conoce como un favorito de la industria.

Ver detalles5083 tubos de aluminio marino para soluciones de ingeniería de botes costeros

En la ingeniería costera de botes, es fundamental seleccionar materiales que ofrecen un rendimiento superior, durabilidad y resistencia a entornos marinos duros. 5083 Los tubos de aluminio marino presentan una solución excepcional.

Ver detallesCodo de aluminio marino para sistemas de ingesta de agua salada y bombeo

Nuestro codo de aluminio marino diseñado específicamente para sistemas de ingesta de agua salada y bombeo, diseñado para la máxima resistencia a la corrosión, durabilidad y resistencia en entornos marinos duros.

Ver detalles5083 tubos de aluminio marino para la construcción y fabricación de botes

En el entorno exigente de la construcción y fabricación de embarcaciones marinas, la selección de materiales de alta calidad es crucial para garantizar la durabilidad, la seguridad y el rendimiento superior.

Ver detalles5052 tubos redondos de aluminio marino para aplicaciones marinas

Los tubos redondos de aluminio marino 5052 son ampliamente aclamados dentro de la industria marina por su excelente resistencia a la corrosión, resistencia y una excepcional durabilidad en entornos de agua salada severos.

Ver detalles

Dejar un mensaje