Codo de tubo de aluminio marino con revestimiento anticorrosión

Codo para tubería de aluminio marino con revestimiento anticorrosión: la “junta silenciosa” que decide la vida útil de su sistema

La mayoría de los ingenieros observan una tubería marina y se centran en los tramos rectos: espesor de pared, caudal, altura de la bomba. Sin embargo, los verdaderos “puntos de decisión” de cualquier sistema de tuberías marinas son los codos. Cada curva es un generador de turbulencias, un concentrador de tensiones y, si no se maneja correctamente, un punto crítico de corrosión.

Aquí es donde el codo para tubería de aluminio marino con revestimiento anticorrosión se convierte silenciosamente en el componente más estratégico de la línea. No es el más grande ni el más visible, sino el lugar donde chocan la ciencia de los materiales, la hidrodinámica y la electroquímica.

Por qué los codos de aluminio se comportan de manera diferente en ambientes marinos

Los codos de aluminio marino no reemplazan simplemente los codos de acero al carbono; cambian el comportamiento del sistema.

Los codos de acero en las curvas suelen llevar:

- Un fuerte aumento local del peso y de la carga de soporte.

- Alta susceptibilidad al acoplamiento galvánico cuando se conecta a otros metales.

- Importantes productos de incrustación y óxido que alteran la rugosidad de la superficie interna.

Los codos marinos de aluminio, por el contrario, introducen:

- Peso radicalmente menor en los puntos de tensión estructural

- Película de óxido pasiva que se forma naturalmente y que soporta sistemas recubiertos.

- Comportamiento de la superficie interna más estable y predecible bajo el agua de mar, particularmente con recubrimientos adecuados

Bajo cargas dinámicas (movimiento de recipientes, vibración de bombas, ciclos térmicos), la baja masa de un codo se convierte en un factor crítico. Cuanto más ligera es la curvatura, menos carga inercial se transfiere a las bridas, soportes y soldaduras cercanas. El aluminio sobresale aquí, especialmente en sistemas principales de agua de refrigeración, lastre y contraincendios de gran diámetro.

El Recubrimiento no es un Accesorio; Es una capa diseñada en un sistema

Ver el revestimiento anticorrosión como “pintura” es uno de los conceptos erróneos más costosos en el diseño marino.

En un codo de tubería de aluminio marino, el revestimiento tiene tres funciones distintas:

- Escudo electroquímico: reduciendo la exposición a cloruros y oxígeno disuelto

- Gestor de energía superficial: control de la adhesión, la incrustación y las tendencias de incrustación

- Amortiguador mecánico: protección contra la erosión en zonas de impacto de alta velocidad en el intradós y extradós de la curva

Los mejores diseños tratan el metal base y el revestimiento como un sistema compuesto, no como un metal más una capa decorativa. Se deben coordinar la preparación de la superficie, la elección de la aleación, el estado del templado y la química del recubrimiento.

Aleaciones de aluminio marino para codos de tuberías

Los codos marinos suelen fabricarse con aleaciones de aluminio de las series 5xxx y 6xxx. Cada familia aborda un problema diferente: resistencia versus conformabilidad versus resistencia a la corrosión.

Opciones de aleaciones comunes para codos marinos:

- 5083: Alta resistencia, excelente resistencia al agua de mar, buena soldabilidad

- 5086: Mejor conformabilidad en frío que 5083, muy buena resistencia a la corrosión

- 6061: Buen equilibrio entre resistencia y maquinabilidad, utilizado cuando se necesitan accesorios complejos o detalles de mecanizado

- 6082: Alta resistencia entre 6xxx, cada vez más utilizado en tuberías estructurales y aplicaciones costa afuera.

Las aleaciones de la serie 5xxx se basan en magnesio como elemento de aleación principal, lo que brinda una resistencia superior al agua de mar y al agrietamiento por corrosión bajo tensión, especialmente en el estado adecuado para los componentes de tuberías.

Templado de aleaciones: por qué los estados “blandos” ganan en la curva

Una tubería recta podría optimizarse en un temple de mayor resistencia, pero un codo es una zona de formación localizada. Los temples demasiado endurecidos pueden agrietarse durante la flexión o terminar con zonas endurecidas por trabajo que se comportan de manera impredecible bajo cargas cíclicas.

Selecciones de temperamento típicas para codos de aluminio marino:

- 5083‑O o 5083‑H111: recocido o ligeramente endurecido por deformación, ideal para conformado en frío en codos; buena tenacidad y soldabilidad

- 5086‑O / H111: Razonamiento similar, con conformabilidad ligeramente mejor

- 6061‑O para conformado, luego tratamiento térmico postformado a 6061‑T6 o T651 para mayor resistencia si el proceso lo permite

Una idea fundamental: para codos en sistemas de alta vibración o ciclos de presión, la ductilidad puede ser más valiosa que la resistencia máxima a la tracción. Un codo templado en O correctamente formado con buena uniformidad de pared y revestimiento normalmente durará más que un codo de mayor resistencia y mal formado que alberga tensiones residuales y microfisuras.

Estándares de implementación: donde la disciplina de diseño se encuentra con las cargas del mundo real

Aunque los estándares varían según la región y la sociedad de clasificación, los codos para tuberías de aluminio marino de alta calidad generalmente se diseñan y producen de acuerdo con un conjunto de normas en lugar de un solo documento.

Los marcos relevantes a menudo incluyen:

- Normas ISO y EN para productos de aluminio forjado, como EN 573 (composición química) y EN 485 (propiedades mecánicas y tolerancias)

- Referencias de accesorios y tuberías de presión (p. ej., lógica dimensional estilo EN 10253, adaptada para aluminio)

- Normas de la sociedad de clasificación de DNV, ABS, LR o CCS para sistemas de tuberías de aluminio, en particular para tuberías contra incendios, agua de refrigeración, sentinas y líneas de lastre.

- Normas de revestimiento como ISO 12944 para la protección contra la corrosión de estructuras de acero adaptadas en la práctica al aluminio y conceptos IMO PSPC para objetivos de durabilidad.

Cuando un fabricante diseña un codo de aluminio que dice ser de “grado marino”, un comprador competente verifica algo más que el número de aleación. Las tolerancias dimensionales, los límites de adelgazamiento de la pared en la curvatura, la ovalidad y el control del espesor del recubrimiento son igualmente importantes.

Parámetros dimensionales y de rendimiento típicos

Si bien los valores exactos varían según el proyecto, los rangos de parámetros típicos para codos de tuberías de aluminio marino incluyen:

- Diámetros nominales: comúnmente DN 25 a DN 600 y superiores para líneas principales de agua de mar

- Radios de curvatura: radio corto (aproximadamente 1D) para espacios reducidos, radio largo (aproximadamente 1,5D o mayor) para reducir la caída de presión y la erosión

- Espesor de la pared: adaptado a la clase de presión, a menudo siguiendo cálculos similares a los conceptos de tuberías de presión EN o ASME pero utilizando las tensiones permitidas del aluminio.

- Clasificaciones de presión: presión baja a media para muchas líneas de servicio de agua de mar, hasta clases más altas para sistemas especializados, con atención a la fatiga bajo cargas pulsantes.

- Conexiones finales: soldadas a tope, bridadas o ranuradas; Los codos con extremos soldados son comunes donde el peso y la resistencia a la corrosión son prioridades.

Desde una perspectiva de flujo, los codos de radio largo en aluminio ofrecen una ganancia subestimada: la combinación de una superficie interna más suave proveniente de la extrusión o el conformado más un recubrimiento curado adecuadamente puede reducir ligeramente los factores de fricción en comparación con los codos ferrosos más rugosos, que se degradan gradualmente a medida que se forman productos de corrosión.

Composición química: la aleación detrás del recubrimiento

A continuación se muestra una tabla de composición química representativa de las aleaciones de aluminio marino para codos de uso común. El análisis térmico de producción real siempre debe verificarse con respecto a las normas pertinentes, como EN 573 o las especificaciones AA.

| Aleación | Si (% máx.) | Fe (% máx.) | Con (máximo %) | Mn (% máx.) | magnesio (%) | Cr (% máx.) | Zn (% máx.) | Ti (% máx.) | Otros (cada %) | Otros (% total) | Al (aprox.) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 5083 | 0,40 | 0,40 | 0,10 | 0,40–1,0 | 4,0–4,9 | 0,05–0,25 | 0,25 | 0,15 | 0,05 | 0,15 | Balance |

| 5086 | 0,40 | 0,50 | 0,10 | 0,20–0,7 | 3,5–4,5 | 0,05–0,25 | 0,25 | 0,15 | 0,05 | 0,15 | Balance |

| 6061 | 0,40–0,8 | 0,70 | 0,15–0,40 | 0,15 | 0,8–1,2 | 0,04–0,35 | 0,25 | 0,15 | 0,05 | 0,15 | Balance |

| 6082 | 0,70–1,3 | 0,50 | 0,10 | 0,40–1,0 | 0,6–1,2 | 0,25 | 0,20 | 0,10 | 0,05 | 0,15 | Balance |

El contenido de magnesio en las aleaciones 5xxx es la palanca para la resistencia y resistencia a la corrosión del agua de mar. El cromo, el manganeso y los oligoelementos afinan la estructura del grano y la resistencia a la exfoliación y al agrietamiento por corrosión bajo tensión, lo cual es fundamental en secciones curvas y sometidas a tensión, como los codos.

Sistemas de revestimiento anticorrosión: más que solo epoxi

El codo es una zona de alto riesgo de erosión-corrosión debido a:

- Aceleración del flujo en el radio exterior.

- Microcavitación en sistemas de alta velocidad

- Carga de arena o partículas en agua de mar

Un sistema de revestimiento adecuado para codos de aluminio marino normalmente integra:

- Conversión química o promoción de la adhesión: recubrimientos de conversión sin cromato o promotores de adhesión diseñados específicamente para aluminio, que mejoran la unión entre el sustrato y la imprimación.

- Capa de imprimación: imprimación de epoxi o epoxi-poliamida optimizada para la superficie de óxido de aluminio, que forma la base para el rendimiento de la barrera.

- Capas intermedias y de acabado: sistemas de epoxi de alto espesor, epoxi con escamas de vidrio o poliuretano, dependiendo de la exposición a la zona de inmersión o salpicaduras.

En el servicio sumergido en agua de mar dentro del codo, a menudo se seleccionan revestimientos internos especializados, como epoxis sin disolventes o sistemas epoxi reforzados, para condiciones de alta velocidad.

Un detalle sutil pero importante: el aluminio forma naturalmente una capa de óxido estable, pero esta película pasiva también hace que la adhesión del recubrimiento sea muy sensible a la técnica. Una mala preparación de la superficie puede provocar corrosión y formación de ampollas en la capa inferior, especialmente alrededor de las soldaduras y las zonas afectadas por el calor (HAZ) cerca de los extremos de los codos.

Comportamiento mecánico: cómo responde el codo bajo cargas reales

El codo de una tubería marina de aluminio es un punto de tensión multieje. Experimenta:

- Presión interna y fluctuaciones de presión.

- Flexión por desalineación y deformación del casco o estructura.

- Vibración de maquinaria rotativa.

- Expansión y contracción térmica.

El módulo de elasticidad más bajo del aluminio en comparación con el acero significa que el codo puede flexionarse más bajo carga, distribuyendo la tensión más suavemente si se apoya adecuadamente. Esta flexibilidad puede ser una ventaja en estructuras marinas que se mueven constantemente, como embarcaciones de alta velocidad, plataformas marinas y estructuras flotantes.

El estado de ánimo afecta profundamente este comportamiento:

- Los codos O-temper absorben más deformación sin agrietarse y brindan una mejor resistencia a la fatiga de ciclo bajo cuando el espesor de la pared y el espaciado de los soportes están diseñados correctamente

- Los templados endurecidos por envejecimiento como el 6061-T6 ofrecen alta resistencia pero requieren un control preciso de los procesos de doblado y tratamiento térmico postformado para evitar microfisuras.

Cuando los codos se sueldan al sistema, el metal de soldadura y la HAZ pueden tener propiedades mecánicas ligeramente diferentes a las del codo principal. Una aleación de relleno bien adaptada (por ejemplo, 5356 para muchas aleaciones 5xxx) y procedimientos de soldadura refinados reducen las diferencias de potencial galvánico y las zonas blandas locales.

Consideraciones galvánicas: el codo como componente de interfaz

Los codos de aluminio marino a menudo se conectan a metales diferentes: válvulas de bronce, carretes de acero inoxidable o incluso colectores de acero revestido. En ambientes húmedos y ricos en cloruros, esto puede crear células galvánicas que consumen el metal menos noble.

Un codo de aluminio marino revestido de alta calidad está diseñado como amortiguador electroquímico:

- Los revestimientos externos minimizan el contacto directo con el agua de mar y reducen el área de acoplamiento galvánico

- Los revestimientos internos ayudan a aislar el aluminio de los componentes del sistema de acero inoxidable o cobre-níquel.

- Los detalles de diseño, como juntas, manguitos o kits de aislamiento de bridas eléctricamente aislantes, se utilizan en juntas metálicas diferentes.

Integración de parámetros, estándares y recubrimientos en el uso marino en el mundo real

Al especificar o diseñar un codo para tubería de aluminio marino con revestimiento anticorrosión, el rendimiento más confiable a largo plazo proviene de la sincronización:

- Aleación y temple con método de conformado, resistencia requerida y vibración esperada.

- Estándares dimensionales con reglas de la sociedad de clasificación y condiciones de presión y flujo específicas del sitio.

- Sistema de recubrimiento tanto con el ambiente externo (inmerso, salpicadura, atmosférico) como con el servicio interno (velocidad, temperatura, abrasivos)

- Estándares de soldadura, END e inspección con preparación de recubrimientos, de modo que el control de calidad respalde tanto la integridad estructural como el rendimiento de la superficie.

En lugar de tratar estos codos como accesorios básicos, tratarlos como “nodos diseñados” en un circuito químicamente agresivo y cargado dinámicamente transforma la confiabilidad.

Cuándo preferir codos marinos recubiertos de aluminio a las alternativas convencionales

Los patrones surgen en instalaciones reales:

- Los buques de alta velocidad y las embarcaciones ligeras obtienen importantes ventajas estructurales gracias a la reducción de peso en los codos, lo que mejora la estabilidad y el consumo de combustible.

- Las plataformas marinas y las unidades flotantes se benefician de cargas dinámicas más bajas en soportes y bastidores, lo que reduce el daño por fatiga donde las tuberías se unen a la estructura.

- Los ferries, barcos de trabajo y patrulleras que utilizan superestructuras de aluminio ganan en consistencia frente a la corrosión y una gestión de materiales más sencilla al estandarizar los accesorios de aluminio marino recubiertos para su uso.

Particularmente en los sistemas de enfriamiento de agua de mar, lastre, sentina y contraincendios, la combinación de un codo de aluminio marino y un revestimiento anticorrosión correctamente especificado hace que el codo pase de ser un "punto problemático" conocido a un componente predecible, inspeccionable y de larga duración.

Un sistema de tuberías revela su verdadera calidad no en los tramos rectos, sino en los puntos donde se dobla, se une y se interconecta. El codo para tubería de aluminio marino con revestimiento anticorrosión es la prueba silenciosa de la profundidad del diseño:

- Si la aleación, el temple, la geometría, el recubrimiento y los estándares convergen de manera inteligente, el codo desaparece de su registro de mantenimiento.

- Si alguno de estos elementos está desalineado, el codo se convierte en la primera fuga, el primer sitio de picadura, la primera grieta por vibración.

Ver los codos de aluminio marino como “uniones silenciosas” que arbitran entre carga mecánica, dinámica de fluidos y electroquímica conduce a mejores opciones de ingeniería y a barcos, plataformas e infraestructura costera más saludables a largo plazo.

Relacionado productos

6061-T6 Codo de tubería de aluminio marino de 90 grados

Fabricado con una aleación de aluminio de grado marino 6061-t6 premium, este ajuste de codos está diseñado para proporcionar cambios confiables y eficientes en la dirección de la tubería dentro de la construcción naval, las plataformas en alta mar y los sistemas de infraestructura marina.

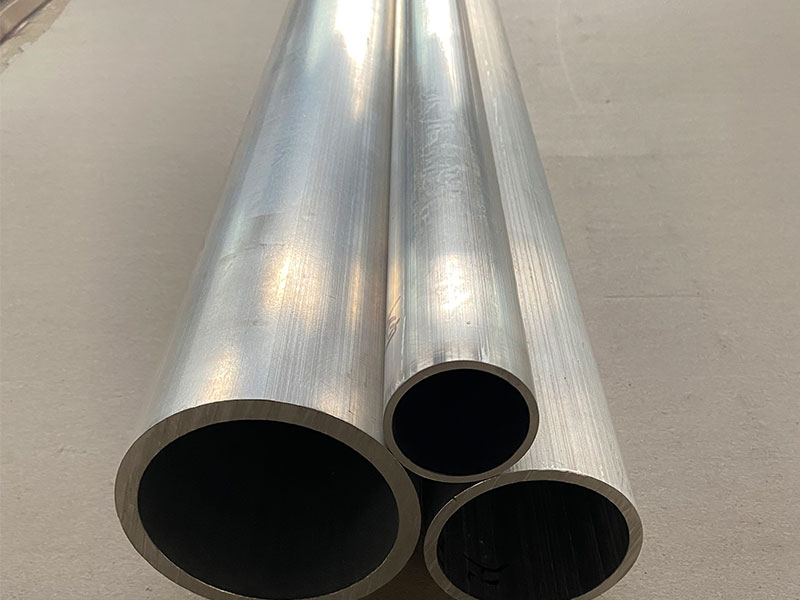

Ver detallesTubos redondos de aluminio marino

Los tubos redondos de aluminio de grado marino se fabrican a partir de aleaciones marinas premium como 5083, 5052, 6061 y 6082, todos seleccionados para su resistencia probada a la corrosión del agua de mar y la degradación de la atmósfera marina.

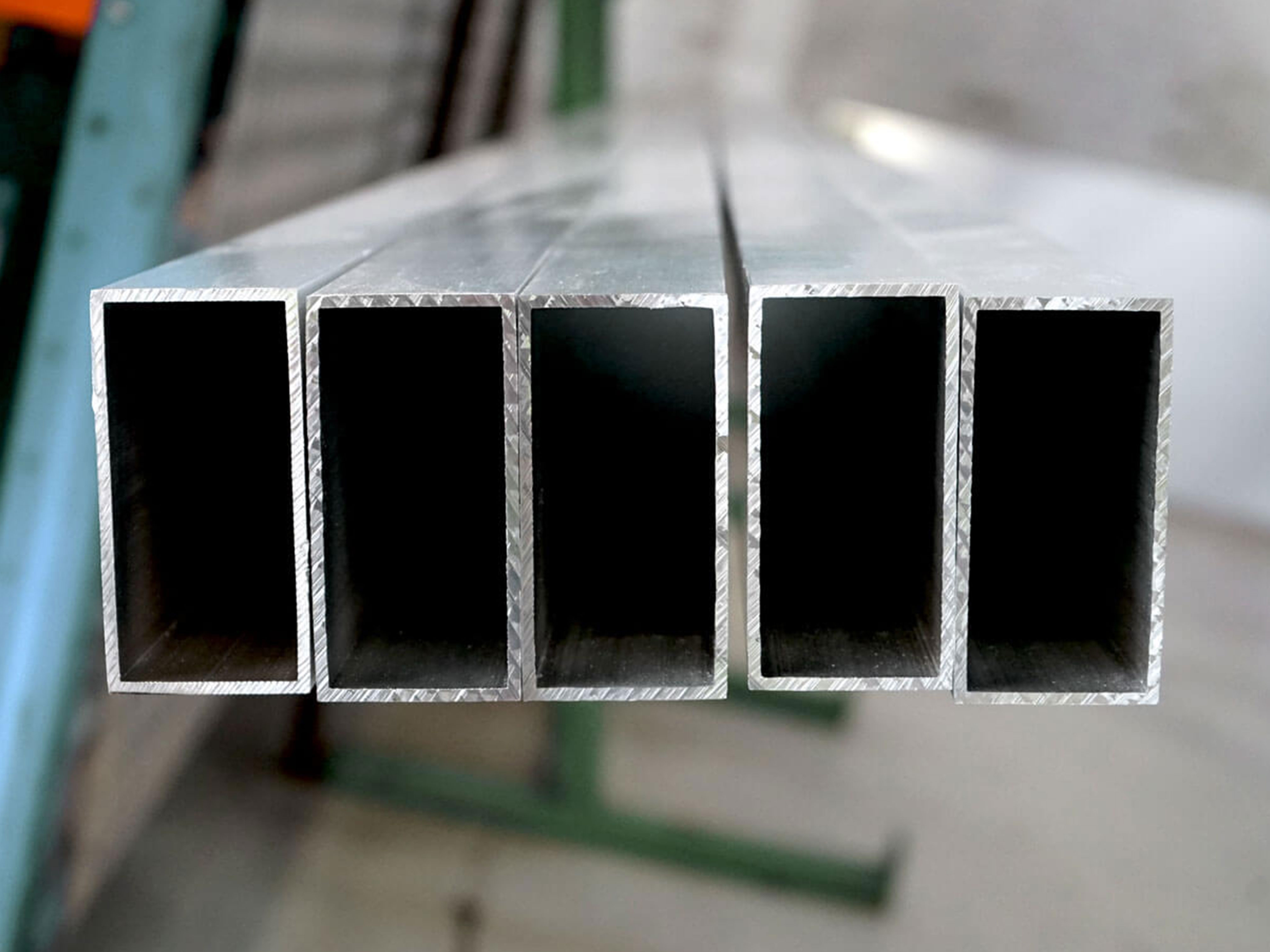

Ver detallesTubos rectangulares de aluminio marino

Los tubos rectangulares de aluminio de grado marino están hechos de aleaciones de alto rendimiento como 5083, 5052, 6061 y 6082. Estas aleaciones son reconocidas por su capacidad para resistir el agua de mar corrosiva y las atmósferas marinas, al tiempo que proporcionan una excelente resistencia mecánica y dureza.

Ver detallesTubos de perfil de aluminio marino personalizados

Los tubos de perfil de aluminio de grado marino personalizado se fabrican con aleaciones de aluminio marino premium como 5083, 5052, 6061 y 6082.

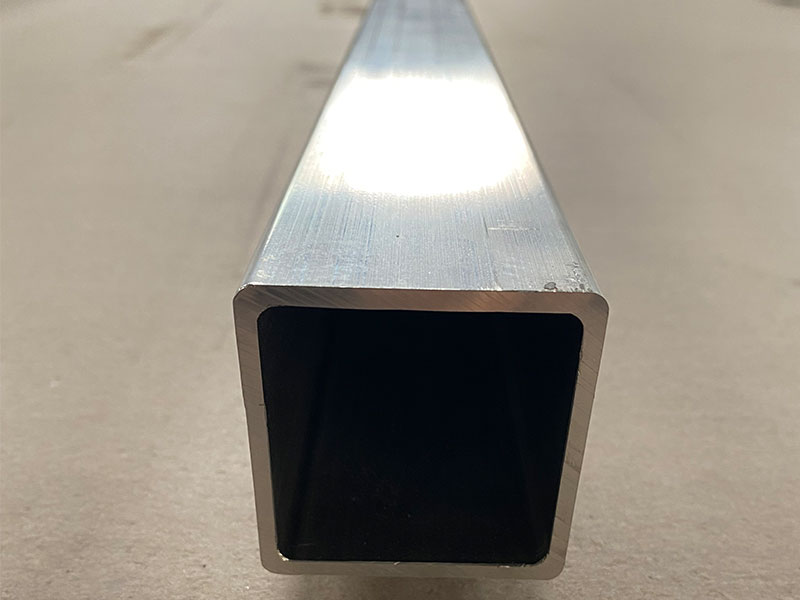

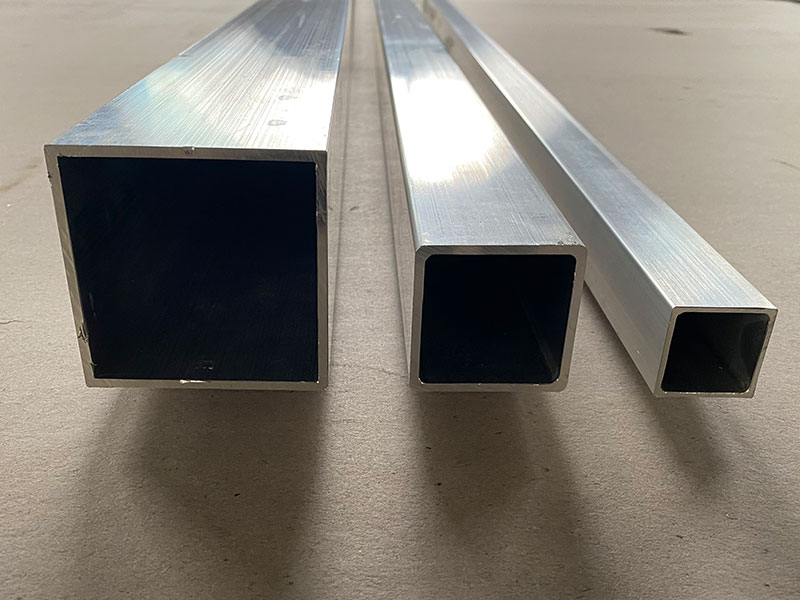

Ver detallesTubos cuadrados de aluminio marino

Los tubos cuadrados de aluminio de grado marino se construyen típicamente a partir de aleaciones de grado marino como 5083, 5052, 6061 y 6082, bien conocidos por su capacidad para resistir los efectos agresivos de las atmósferas de agua salada y marina.

Ver detallesRelacionado Blog

6082 Tubos de aluminio marino para infraestructura marina costera

En los ecosistemas naturales nativos que se extienden a ambos lados de las costas de nuestro planeta, la infraestructura marina costera sirve como elemento vital para innumerables industrias, que van desde el transporte hasta el turismo, la acuicultura y las iniciativas de conservación.

Ver detallesCodo marino de aluminio para sistemas de ventilación en plataformas en alta mar

Las plataformas offshore operan en entornos exigentes donde cada componente debe alinearse con estrictos estándares de seguridad, durabilidad y rendimiento.

Ver detalles6061 Tubos de aluminio marino para embarcaciones marinas comerciales

En el ámbito de la construcción marina comercial, elegir los materiales adecuados es primordial. Entre las mejores opciones, los tubos de aluminio marino 6061 se han convertido en el estándar innegable por su equilibrio entre resistencia, peso ligero y resistencia a la corrosión.

Ver detallesCodo de aluminio marino para sistemas de contención de derrames de aceite en alta mar

El codo de aluminio marino para sistemas de contención de derrames de petróleo en alta mar: funciones, aplicaciones e información técnica en el entorno exigente y a menudo duro de los sistemas de contención de derrames de petróleo en alta mar, cada componente requiere un rendimiento superior.

Ver detallesCodo de tubería de aluminio para líneas de refrigeración a bordo

En el mundo de los sistemas de refrigeración marina, mantener la integridad, la durabilidad y la resistencia a la corrosión es fundamental para garantizar funciones de equipos a bordo en largos viajes en mar.

Ver detalles6082 Tubos de aluminio marino para botes resistentes a la exposición al agua salada

Ventajas de 6082 tubos de aluminio marino, específicamente diseñados para botes resistentes a la exposición al agua salada. Aprenda sobre su composición química, propiedades mecánicas, condiciones de templado, estándares de implementación y por qué son la opción óptima en aplicaciones marinas.

Ver detalles

Dejar un mensaje