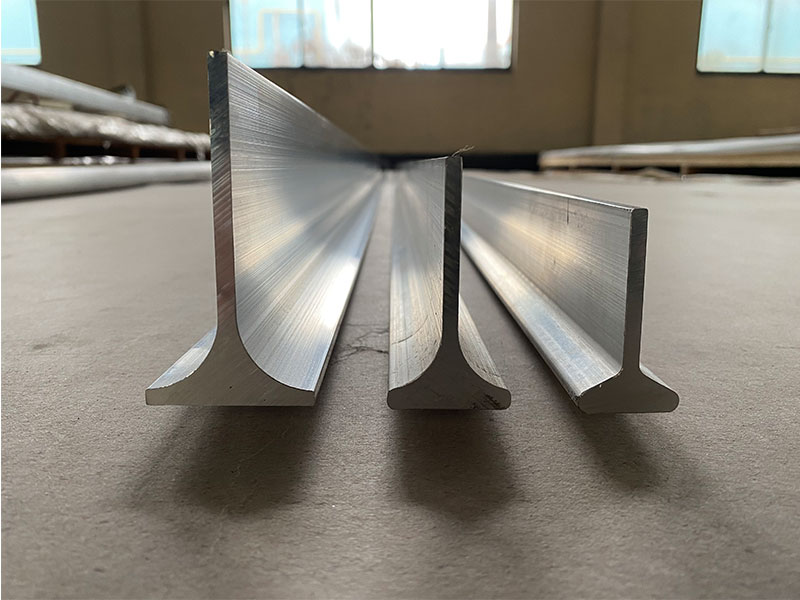

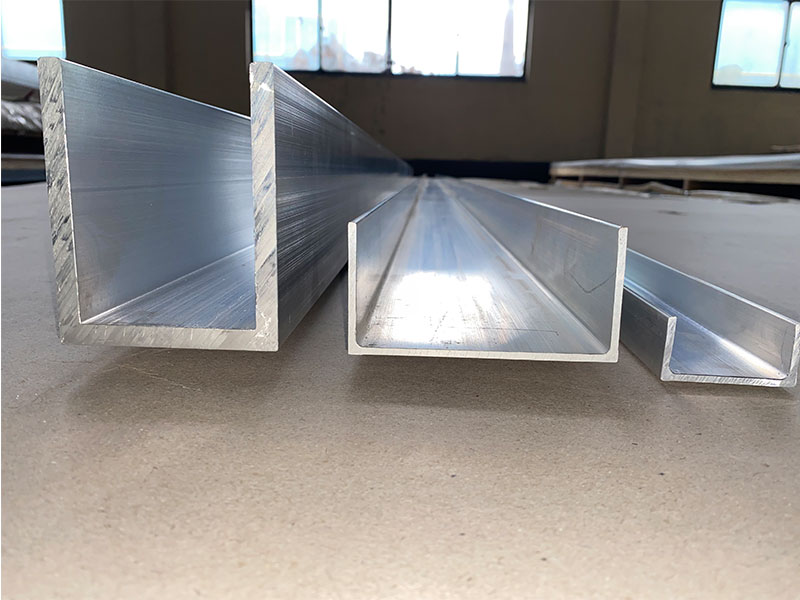

Vigas I de aluminio marino 5086 para diseño de barcos marinos resistentes al agua salada

Vigas I de aluminio marino 5086: la columna vertebral estructural del diseño de barcos resistentes al agua salada

Entre todos los perfiles de aluminio utilizados en la ingeniería marina, las Vigas I de aluminio marino 5086 se encuentran en una categoría especial: no son simplemente otra “forma de sección”, sino la columna vertebral y la caja torácica real de muchos barcos de agua salada. Donde las placas definen superficies, las vigas definen la intención. Expresan cómo un diseñador quiere que un casco se comporte bajo carga, en olas y durante décadas de exposición a la corrosión.

Mirando las vigas 5086 I desde el exterior, parecen simples: una sección transversal en forma de I, una aleación conocida, temples estándar. Pero cuando se examinan desde el punto de vista del codiseño estructural y de corrosión, estas vigas se convierten en una respuesta muy precisa a una pregunta:

"¿Cómo podemos convertir la ventaja de ligereza del aluminio en una resistencia a la fatiga de por vida en agua salada, sin sacrificar la soldabilidad o la reparabilidad?"

¿Por qué la aleación 5086 para vigas I marinas?

Los diseñadores marinos que se enfrentan a condiciones de agua salada hacen malabarismos con demandas competitivas: alta rigidez, resistencia a la fatiga, bajo peso, fácil fabricación y resistencia a la corrosión a largo plazo. El aluminio 5086, una aleación de Al‑Mg no tratable térmicamente, es un compromiso deliberado que se inclina en gran medida hacia la durabilidad en servicios marítimos severos.

En vigas estructurales I, las ventajas del 5086 se alinean con tres necesidades críticas en el diseño de barcos.

Resistencia a la corrosión integrada en la química

En el núcleo de 5086 se encuentra el magnesio como elemento de aleación principal. Esto da:

- Excelente resistencia a la corrosión inducida por cloruro en agua de mar

- Fuerte inmunidad al agrietamiento por corrosión bajo tensión en comparación con muchas aleaciones de aluminio de alta resistencia

- Muy buena resistencia a la corrosión por picaduras y grietas cuando se termina y protege adecuadamente

Para alas y almas de vigas en I largas y delgadas expuestas a condensación, atmósferas de sentina y zonas de salpicaduras, esta protección en aleación significa menos inspecciones no planificadas, menos reparaciones y una vida estructural más predecible.

Fuerza que no sacrifica la soldabilidad

5086 obtiene su resistencia mediante trabajo en frío (endurecimiento por deformación), no mediante tratamiento térmico. Eso tiene dos implicaciones directas para las vigas I:

- La soldadura no desencadena transformaciones microestructurales que destruyan la resistencia, típicas de las aleaciones tratables térmicamente.

- El ablandamiento de la zona afectada por el calor (ZAT) existe, pero sigue siendo controlable y predecible; Los diseñadores pueden tenerlo en cuenta con factores de seguridad racionales y geometría de unión.

En un barco, casi todas las vigas principales en I están soldadas en estructuras longitudinales, transversales y de cubierta. La aleación debe tolerar el calentamiento localizado, permitir soldaduras de penetración total y aun así mantener la integridad estructural bajo cargas cíclicas y ataques de agua de mar. 5086 es una de las pocas aleaciones que voluntariamente cumple todos esos requisitos.

Rigidez y peso: moldeando el comportamiento dinámico del casco

La densidad del aluminio es aproximadamente un tercio de la del acero. Para I rayos, eso significa:

- Módulo de sección más grande con un peso comparable

- Menor desplazamiento total y mejor capacidad de carga útil

- Menores cargas inerciales en la estructura del casco en mar agitado

En lugar de aumentar el espesor de la placa para ganar rigidez, los diseñadores pueden utilizar estratégicamente vigas I 5086 para crear un "esqueleto" rígido y al mismo tiempo mantener el revestimiento de la carcasa más delgado. Esta separación de “piel” y “marco” es donde los barcos de aluminio obtienen su ventaja en rendimiento.

Desde una perspectiva tradicional, las placas del casco y la cubierta son las estrellas del espectáculo. Pero un punto de vista más realista, tomado del análisis de fatiga y del mantenimiento operativo, sugiere que las vigas y los refuerzos determinan si una embarcación se mantiene dentro de sus límites de deflexión y vibración de diseño durante décadas de uso.

En esa perspectiva:

- El alma de una viga 5086 I es el diafragma de corte que reacciona a la torsión inducida por las olas.

- Las alas son las alas de flexión que soportan los momentos globales de la viga del casco y la flexión local de la cubierta.

- La resistencia de la aleación a las micropicaduras y al ataque intergranular está directamente relacionada con el tiempo que esas capacidades de flexión y corte permanecen intactas en condiciones reales de agua de mar.

Los errores en la selección y el diseño de las vigas I rara vez aparecen durante el primer año. Aparecen en el año diez, quince o veinte, como grietas por fatiga en los extremos de las soldaduras, adelgazamiento local de la corrosión en los puntos de condensación y cambios sutiles pero crecientes en el comportamiento de las vibraciones.

Elegir vigas 5086 I es efectivamente elegir una curva de degradación más lenta bajo agua salada y carga cíclica.

Composición química del aluminio marino 5086

El equilibrio químico del 5086 está ajustado para enfatizar la resistencia a la corrosión, la soldabilidad y las propiedades mecánicas estables en todos los estados. Un rango de composición típico es:

| Elemento | Contenido (%) | Papel funcional en vigas I marinas. |

|---|---|---|

| magnesio | 3,5 – 4,5 | Fortalecedor primario; mejora drásticamente la resistencia al agua de mar |

| Minnesota | 0,20 – 0,70 | Refinamiento de granos; estabiliza las propiedades; mejora la dureza |

| cr | 0,05 – 0,25 | Controla la estructura del grano; reduce la susceptibilidad a la corrosión |

| Y | ≤ 0,40 | Residual; controlado para proteger la soldabilidad y la dureza |

| fe | ≤ 0,50 | Residual; mantenido bajo para reducir la corrosión intermetálica impulsada por fases |

| Cu | ≤ 0,10 | Minimizado para evitar la corrosión por tensión y la sensibilidad galvánica. |

| zinc | ≤ 0,25 | Controlado para conservar el rendimiento contra la corrosión marina. |

| De | ≤ 0,15 | A veces se utiliza para refinar el grano durante la fundición. |

| Otros (cada uno) | ≤ 0,05 | Sólo oligoelementos |

| Otros (total) | ≤ 0,15 | |

| Alabama | Balance | Forma la película de óxido protectora contra la corrosión en ambientes marinos. |

Los bajos niveles de cobre y los niveles controlados de hierro/silicio son especialmente importantes en agua salada, porque reducen las microceldas galvánicas locales que pueden acelerar las picaduras en concentraciones de tensión en secciones delgadas de vigas en I y zonas de soldadura.

Propiedades mecánicas y temples comunes para vigas I

5086 es una aleación endurecida por deformación. Eso significa que las propiedades mecánicas se establecen mediante la cantidad y el patrón de trabajo en frío y luego, a menudo, se estabilizan mediante un tratamiento térmico suave. Para vigas marinas I, los temples más relevantes son:

- 5086‑O (recocido): máxima ductilidad, menor resistencia; Rara vez se utiliza para vigas primarias, pero puede desempeñar un papel en componentes que requieren un conformado extenso.

- 5086‑H111: ligeramente endurecido por deformación; Adecuado donde se requiere resistencia moderada y alta conformabilidad.

- 5086‑H112: tal como está fabricado, con propiedades controladas pero no estrictamente definidas; común para vigas I extruidas con geometría compleja

- 5086‑H116: endurecido por deformación y parcialmente recocido; Templado específicamente para “casco marino” con mayor resistencia a la exfoliación y a la corrosión bajo tensión.

- 5086‑H32 / H34: endurecimiento por deformación moderado con estabilización; Se utiliza cuando se necesita un mayor límite elástico pero no hasta el punto de comprometer la soldabilidad y la tenacidad.

Propiedades mecánicas típicas de una viga tipo I marina 5086 (valores aproximados y dependientes de la forma, el espesor y el estado exacto del producto):

| Temperamento | Resistencia a la tracción Rm (MPa) | Límite elástico Rp0.2 (MPa) | Alargamiento (%) | Uso típico en estructuras marinas |

|---|---|---|---|---|

| oh | ~ 240 | ~ 95 | ≥ 20 | Piezas formadas no críticas, rara vez para vigas |

| H111 | ~ 270 | ~ 125 | ≥ 14 | Refuerzos secundarios, perfiles formados. |

| H112 | ~ 260 – 305 | ~ 120 – 200 | ≥ 10 – 14 | Vigas I extruidas, estructura marina en general. |

| H116 | ~ 275 – 320 | ~ 125 – 215 | ≥ 10 | Vigas de casco, estructuras navales y de barcos de trabajo. |

| H32 | ~ 260 – 305 | ~ 215 | ≥ 10 | Vigas de mayor resistencia con detalles soldados. |

En los cálculos de diseño de buques, estos valores no se utilizan a ciegas. Los diseñadores representan:

- Reducción de propiedades mecánicas en la soldadura y HAZ.

- Resistencia a la fatiga bajo carga cíclica inducida por olas.

- Resistencia al impacto en servicios marítimos a baja temperatura

La elección del temple para las vigas en I refleja un equilibrio entre las cargas estáticas de diseño y los requisitos de fatiga y corrosión a largo plazo.

Dimensiones, propiedades de sección y parámetros prácticos

En la práctica marina, las vigas 5086 I se seleccionan y personalizan no sólo por su altura y ancho nominales, sino también por la forma en que las propiedades de su sección interactúan con las cargas reales del casco.

Los parámetros geométricos para un perfil de viga I incluyen:

- Profundidad total (H)

- Ancho de brida (B)

- Grosor de la red (tw)

- Espesor de brida (tf)

- Radio de raíz entre alma y ala

- Área de sección (A)

- Segundo momento del área (I) respecto de los ejes mayor y menor.

- Módulo de sección (W) alrededor del eje mayor

- Radio de giro (i)

En el diseño de buques de aluminio, una estrategia típica es:

- Utilice bridas relativamente anchas para maximizar el módulo de sección para flexión en aplicaciones de cubierta o viga del casco.

- Mantenga el espesor de la banda optimizado para soportar el corte mientras controla el peso.

- Utilice radios de raíz generosos para reducir las concentraciones de tensión y mejorar la vida útil a la fatiga, especialmente alrededor de uniones soldadas y cortes.

Las vigas I extruidas 5086 a menudo se producen en rangos de tamaño métrico o imperial que armonizan con los espesores de placas comunes y el espaciado de los refuerzos en las reglas de clasificación marina. También se extruyen formas personalizadas para que los astilleros de grandes series se alineen con su filosofía estructural preferida.

Estándares de implementación y requisitos de clasificación

El diseño con Vigas I de aluminio marino 5086 nunca se realiza de forma aislada. La aleación, el temple, la geometría y los métodos de fabricación están encerrados en un marco de estándares internacionales y de clasificación.

Los estándares comunes de materiales y productos para 5086 incluyen:

- ASTM B221: Barras, varillas, alambres, perfiles y tubos extruidos de aluminio y aleaciones de aluminio

- ASTM B928/B928M: Hojas y placas de aleación de aluminio con alto contenido de magnesio para servicios marítimos y entornos similares (referencia para el comportamiento del casco, H116)

- EN 573: Composición química del aluminio forjado y aleaciones de aluminio.

- EN 755: Varillas/barras, tubos y perfiles extruidos: propiedades mecánicas y tolerancias

Las sociedades de clasificación marina aportan orientación adicional y criterios de aceptación. Los ejemplos incluyen:

- DNV‑RU‑SHIP y DNV‑RU‑HSLC: requisitos de materiales para estructuras de aluminio, soldabilidad e inspección

- Reglas ABS para la construcción y clasificación de embarcaciones de aluminio y embarcaciones de alta velocidad

- Reglas de Lloyd's Register para la aplicación de aleaciones de aluminio en la construcción de buques

Estas reglas guían la elección de:

- Límite elástico y alargamiento mínimos según el área de servicio y el tipo de embarcación

- Templados y espesores permitidos para miembros estructurales primarios versus secundarios

- Consumibles de soldadura y procedimientos para unir vigas 5086 I a placas y otras extrusiones.

- Métodos de examen no destructivos y niveles de aceptación para conexiones soldadas de vigas en I

El resultado es que una viga marina I 5086 no es simplemente una “extrusión 5086-H112”. Es un componente certificado dentro de un sobre de clasificación, rastreable desde el lingote hasta su ubicación a bordo.

Templado de aleaciones: control de la microestructura para el rendimiento marino

Uno de los aspectos técnicos más distintivos de las vigas 5086 I es cómo la selección del temperamento controla la microestructura y, con ella, el rendimiento a largo plazo.

Dado que 5086 no es tratable térmicamente, no sigue la lógica de endurecimiento por envejecimiento de las aleaciones 6xxx o 7xxx. En cambio, su resistencia depende del endurecimiento por trabajo mediante laminación o extrusión más recocidos de estabilización opcionales. Para las vigas I, el templado aborda varias cuestiones sutiles pero importantes.

Equilibrio de resistencia y ductilidad en las alas y el alma.

Un trabajo en frío más pesado puede aumentar el límite elástico, lo cual es atractivo sobre el papel. Pero el endurecimiento excesivo puede reducir la ductilidad y la tenacidad, especialmente a bajas temperaturas, y puede aumentar la sensibilidad a la iniciación de grietas por fatiga en uniones soldadas.

La práctica marítima tiende a favorecer temperamentos como H116 o H112 moderado para vigas I donde:

- La ductilidad en el ala y el alma sigue siendo suficiente para absorber las deformaciones locales.

- El límite elástico es lo suficientemente alto para las cargas de diseño y los requisitos de clasificación.

- La dureza en la condición soldada sigue siendo robusta

Estabilización de la microestructura frente a la corrosión por tensión.

Los templados de “casco marino” como el H116 se someten a un procesamiento controlado que:

- Reduce las tensiones residuales

- Minimiza el riesgo de corrosión por exfoliación en láminas y placas análogas.

- Admite una respuesta más uniforme al aporte de calor de soldadura

Para las vigas I, esto significa que después de la integración soldada en la viga del casco o la cubierta, el patrón de tensión residual restante es más predecible y es menos probable que interactúe con el agua salada para causar grietas localizadas asistidas por corrosión.

Soldabilidad y diseño de juntas en vigas 5086 I

En la construcción naval de aluminio, un material es tan bueno como la unión que lo conecta con el resto de la estructura. El 5086 se prefiere precisamente porque, para vigas I, se comporta bien en el taller de soldadura y en el mar.

Las características distintivas de soldadura incluyen:

- Buena compatibilidad con cables de relleno marinos comunes como ER5356 o ER5183

- Ablandamiento controlado en la ZAT, que los diseñadores pueden tener en cuenta con detalles de juntas y refuerzo local

- Baja susceptibilidad al agrietamiento en caliente cuando se siguen correctamente los procedimientos

Desde un punto de vista estructural, el diseño de soldadura alrededor de vigas I 5086 normalmente:

- Alinea las soldaduras a lo largo de regiones de baja tensión siempre que sea posible, como cerca del eje neutro en lugar de la fibra exterior de la brida.

- Utiliza cortes festoneados y transiciones redondeadas en soportes para evitar aumentos bruscos de tensión en las uniones del alma y las alas.

- Incorpora puntas de soldadura suaves y tamaños de patas de soldadura controlados para reducir la iniciación de grietas por fatiga bajo cargas de ondas cíclicas.

El comportamiento a la corrosión de las uniones soldadas de vigas I se aborda mediante:

- Elección de rellenos compatibles con la matriz rica en Mg de 5086

- Utilizar una limpieza adecuada antes de soldar para evitar porosidades e inclusiones de óxido.

- Aplicar revestimientos marinos, selladores o protección catódica adecuados según la ubicación (inmersión, zona de salpicaduras o espacios internos)

Resistencia a la corrosión en servicio real de agua salada

Es tentador ver la resistencia a la corrosión como una simple etiqueta: 5086 = “buena en agua de mar”. Pero en la práctica, la interacción entre aleación, forma y entorno es mucho más sutil.

Para vigas I en estructuras marinas, el comportamiento a la corrosión está influenciado por:

- Geometría: trampas de agua en las intersecciones de brida a placa o pies de soporte

- Drenaje y ventilación: espacios de sentina, compartimentos de doble fondo y huecos donde la humedad permanece alta

- Calidad del recubrimiento: integridad y durabilidad de la pintura o recubrimientos anódicos en esquinas y soldaduras.

- Parejas galvánicas: conexiones a otras aleaciones o a accesorios y fijaciones de acero inoxidable.

La aleación 5086 aporta varias ventajas a esta situación:

- Una película de óxido fuerte y adherente que se regenera después de daños mecánicos, dando una tendencia a la autocuración en condiciones levemente agresivas.

- Buena resistencia a la corrosión general en agua de mar completamente sumergida, especialmente cuando se combina con protección catódica

- Menor sensibilidad al ataque localizado en comparación con las aleaciones que contienen cobre, especialmente en grietas y soldaduras.

Desde el punto de vista del mantenimiento, el principal beneficio es que la pérdida de espesor en las vigas 5086 I tiende a ser gradual y predecible en lugar de repentina o localizada. Esa previsibilidad simplifica los estudios de espesor del ciclo de vida y la planificación de reparaciones.

Aplicaciones de diseño: dónde las vigas 5086 I cambian la ecuación

En estructuras marinas y costa afuera modernas, las vigas 5086 I se utilizan mucho cuando se debe optimizar simultáneamente la resistencia, el peso y la resistencia a la corrosión.

Las aplicaciones típicas incluyen:

- Vigas longitudinales en cascos de aluminio para embarcaciones de alta velocidad y patrulleras

- Pórticos transversales y cuadernas en estructuras de casco rígidas con placas

- Vigas de cubierta y estructuras de casetas para ferries, buques de apoyo en alta mar y yates

- Estructuras de soporte para superestructuras y cubiertas para helicópteros en buques que normalmente son de acero

- Estructuras internas en alojamientos de buques de pasajeros donde el ahorro de peso permite una mayor carga útil o comodidades adicionales.

La elección del 5086 en lugar de aleaciones alternativas como el 5083 para ciertas aplicaciones de vigas I a menudo se reduce a:

- Intensidad de soldadura proyectada y propiedades HAZ esperadas

- Combinación requerida de resistencia, ductilidad y rendimiento ante la fatiga.

- Experiencia y calificación en el patio con aleaciones específicas y combinaciones de relleno.

Al utilizar vigas 5086 I, los diseñadores obtienen suficiente resistencia para cumplir con los requisitos de clasificación y al mismo tiempo conservar las ventajas del aluminio: bajo peso, excelente resistencia a la corrosión y fabricación sencilla.

Consideraciones de fabricación y control de calidad

El rendimiento de una viga I marina 5086 depende tanto de cómo se produjo como de su designación de aleación nominal. Los pasos de fabricación afectan la microestructura, las tensiones residuales, la geometría y, en última instancia, la durabilidad de la viga en agua salada.

Los aspectos de fabricación incluyen:

- Homogeneización de palanquillas antes de la extrusión para garantizar una distribución uniforme del Mg y reducir la segregación.

- Parámetros de extrusión controlados para lograr un tamaño de grano, acabado superficial y propiedades mecánicas consistentes en toda la sección.

- Velocidades de enfriamiento ajustadas para minimizar la tensión residual y al mismo tiempo preservar las características de temperamento deseadas

- Control preciso de las dimensiones y la rectitud, lo cual es fundamental para un montaje preciso del casco y la cubierta.

El control de calidad incluye entonces:

- Análisis químico para verificar el cumplimiento de los límites de composición 5086.

- Pruebas mecánicas de tracción, fluencia, alargamiento y, a veces, tenacidad en el estado de ánimo especificado.

- Inspección visual y dimensional para confirmar los espesores, radios y tolerancias de rectitud de las alas/alma.

- Certificación según normas marinas o de producto reconocidas, asegurando la trazabilidad y aceptación por las sociedades de clasificación.

El resultado es una viga en I cuyo comportamiento bajo carga, en soldaduras y en agua salada se puede predecir con confianza.

Una visión distintiva: los haces 5086 I como “sintonizadores de por vida” del comportamiento de un barco

En lugar de pensar en las vigas 5086 I como piezas estáticas de metal, es más exacto verlas como sintonizadores de por vida de cómo se comporta un barco en su entorno.

Con el tiempo:

- La corrosión adelgaza placas y vigas a diferentes velocidades.

- Las soldaduras experimentan tensiones cíclicas que pueden provocar microfisuras.

- Los equipos agregados y las modificaciones cambian las cargas locales en la estructura.

Si los miembros principales que soportan carga son vigas I de 5086, suceden varias cosas beneficiosas:

- La columna vertebral de rigidez del recipiente permanece más estable con el tiempo porque la progresión de la corrosión es lenta y se distribuye uniformemente.

- Las reparaciones y los refuerzos son más fáciles porque la aleación es fácil de soldar y cuenta con un amplio respaldo en los astilleros.

- Los intervalos de inspección se pueden programar de manera más racional, según la experiencia con el comportamiento de degradación predecible del 5086 en ambientes de agua salada.

En otras palabras, las vigas 5086 I no sólo sobreviven al entorno marino; modelan favorablemente el perfil de mantenimiento y rendimiento del buque. Los diseñadores que miran más allá de los cálculos iniciales de escantillón y analizan todo el ciclo de vida del buque a menudo terminan eligiendo el 5086 precisamente por esta razón.

Relacionado productos

Canales de aluminio marino

Los canales de aluminio marino son perfiles de aluminio en forma de U producidos a partir de aleaciones como 5083, 5052 y 6061, conocidos por su excelente resistencia a la corrosión marina y resistencia mecánica superior.

Ver detallesSecciones en forma de Z de aluminio marino

Las secciones en forma de Z de aluminio marino se fabrican a partir de aleaciones de aluminio de grado marino premium como 5083, 5052 y 6061. Estas aleaciones están bien respetadas para su resistencia a la corrosión superior en el agua de mar y las atmósferas marinas, junto con una buena resistencia mecánica y una excelente soldadura.

Ver detalles6061 Barra plana de aluminio marino T6

El aluminio 6061 se clasifica como una aleación de la serie 6xxx tratable en calor, aleación principalmente con magnesio y silicio. La designación de temperamento T6 indica que la barra plana ha sido tratada con calor y envejecida artificialmente para lograr una resistencia y dureza óptimas.

Ver detallesVigas I de aluminio marino

Las vigas en I de aluminio marino cuentan con el perfil transversal tradicional "I" fabricado a partir de aleaciones de aluminio de grado marino como 5083, 5086 y 6061. Estas aleaciones son reconocidas por su excepcional resistencia a la corrosión, especialmente en las atmósferas de agua salada y marina, lo que las hace ideales para la construcción marina y naval.

Ver detalles5083 barra plana de aluminio marino

5083 Las barras planas de aluminio pertenecen a la serie 5xxx de aleaciones de aluminio-magnesio, conocidas principalmente por su resistencia superior a la corrosión del agua de mar y al rociado de sal.

Ver detalles6061 barra redonda de aluminio marino

6061 El aluminio pertenece a las aleaciones de la serie 6xxx, aleación principalmente con magnesio y silicio. En el temperamento T6, sufre tratamiento térmico de solución y envejecimiento artificial, lo que resulta en propiedades mecánicas mejoradas al tiempo que mantiene una excelente resistencia a la corrosión.

Ver detallesRelacionado Blog

5086 Vigas de aluminio marino I para ingeniería marina de alta resistencia

¿Qué hace que la aleación de aluminio 5086 de aluminio 5086?

Ver detalles5083 5086 6061 6082 Canal de aluminio marino

INTRODUCCIÓN El canal de aluminio de marina es un producto estructural esencial en construcción naval, plataformas en alta mar, accesorios marinos e infraestructura costera relacionada. En comparación con el acero.

Ver detalles5086 Vigas de aluminio marino I para diseño de embarcaciones marinas personalizadas

El aluminio 5086 es una aleación de alta resistencia y resistente a la corrosión estratégicamente diseñada para aplicaciones marinas. Sus beneficios, como una excelente longevidad del mundo real y facilidad de personalización, lo convierten en una opción favorecida para los procesos de construcción naval o reparación.

Ver detallesVigas I de aluminio marino 5086 para diseño de barcos marinos resistentes al agua salada

Vigas I de aluminio marino 5086: la columna vertebral estructural del diseño de barcos resistentes al agua salada Entre todos los perfiles de aluminio aplicados en ingeniería marina, las vigas I de aluminio marino 5086 se encuentran en una categoría especial: no son simplemente otra “forma de sección”, b.

Ver detalles5086 Rigas de aluminio marino I para soporte de marco de botes en alta mar

5086 Las vigas de aluminio marino I son un componente estructural de grado premium ampliamente utilizado en la industria marina en alta mar. Reconocido por su excepcional combinación de alta resistencia, resistencia a la corrosión y propiedades livianas.

Ver detalles

Dejar un mensaje