Accesorios de codo de aluminio marino personalizados para la industria marina

Los accesorios de codo de aluminio marino personalizados son accesorios especializados de tuberías y tubos diseñados para su uso en entornos marinos duros. Diseñado para cambiar la dirección de las carreras de fluido, aire o cable en embarcaciones, plataformas en alta mar e instalaciones costeras, estos codos combinan resistencia a la corrosión, alta relación resistencia a peso y tolerancias de fabricación precisas para cumplir con las especificaciones marinas exigentes.

Tabla de contenido

- Descripción general del producto

- Características

- Materiales y composición química

- Propiedades y rendimiento mecánicos

- Especificaciones técnicas

- Acabados superficiales y protección contra la corrosión

- Control de fabricación y calidad

- Aplicaciones y casos de uso típicos

- Guía de selección y notas de instalación

- Mantenimiento y expectativa de por vida

- Normas y cumplimiento

Los accesorios del codo de aluminio para uso marino generalmente están disponibles en ángulos comunes (45 °, 90 °, 60 °, 30 °) y geometrías personalizadas. Se utilizan en sistemas de enrutamiento de fluidos, neumáticos, hidráulicos y de cables donde el ahorro de peso y la resistencia a la corrosión son críticos. Los tipos de conexión comunes incluyen agitación de tope, agitación, acampanada, compresión, roscado (recubrimientos especiales) y extremos con bridas.

Ventajas principales:

- Excelente resistencia a la corrosión en el agua de mar (cuando se utilizan las aleaciones y acabados apropiados)

- Baja densidad reduciendo el peso general del vaso

- Buena formabilidad para geometrías personalizadas

- Grados no magnéticos disponibles cuando es necesario para equipos sensibles

Características

- Alta relación resistencia a peso adecuada para estructuras marinas sensibles a peso

- Aleaciones de aluminio de grado marino (por ejemplo, 5083, 6061, 6063, 5086) seleccionados según la aplicación

- Ángulos y dimensiones personalizados disponibles para que coincidan con las limitaciones de rutas y espacios del sistema

- Múltiples opciones de conexión final para la integración en los sistemas de tuberías existentes

- Tratamientos superficiales y anodizantes para mejorar la protección de la corrosión

- Mecanizado de precisión y tolerancias dimensionales estrechas para juntas sin fugas

- Compatibilidad con métodos de unión comunes: soldadura de tig/argón, fijación mecánica y adhesivos donde corresponda

Materiales y composición química

A continuación se muestran composiciones químicas típicas para aleaciones de aluminio marino de uso común. La composición final para un ajuste personalizado dependerá de la especificación del cliente y los estándares marinos aplicables.

| Aleación | Y (%) | Fe (%) | CU (%) | Mn (%) | Mg (%) | CR (%) | Zn (%) | De (%) | Al (%) |

|---|---|---|---|---|---|---|---|---|---|

| 5083 | 0.4–1.0 | ≤0.4 | ≤0.1 | 0.4–1.0 | 4.0–4.9 | 0.05–0.25 | ≤0.25 | ≤0.15 | Balance |

| 5086 | 0.4–1.0 | ≤0.5 | ≤0.1 | 0.2–1.0 | 3.5–4.5 | 0.05–0.25 | ≤0.25 | ≤0.15 | Balance |

| 6061 | 0.4–0.8 | ≤0.7 | 0.15–0.4 | 0.15–0.4 | 0.8–1.2 | 0.04–0.35 | 0.0–0.25 | 0.0–0.15 | Balance |

| 6063 | 0.2–0.6 | ≤0.35 | ≤0.1 | ≤0.15 | 0.45–0.9 | ≤0.1 | ≤0.1 | ≤0.1 | Balance |

Notas:

- El "equilibrio" significa que el porcentaje restante es aluminio.

- La selección de aleaciones debe considerar la resistencia, la soldabilidad y la resistencia a la corrosión requerida por la aplicación.

Propiedades y rendimiento mecánicos

Propiedades mecánicas típicas para las aleaciones enumeradas (valores representativos; depender del temperamento y el procesamiento):

| Propiedad | 5083-H111 | 5086-H32 | 6061-ata | 6063-T5 |

|---|---|---|---|---|

| Resistencia a la tracción (MPA) | 305–350 | 300–340 | 310–350 | 180–220 |

| Resistencia al rendimiento (MPA) | 125–215 | 165–275 | 240–270 | 120-150 |

| Alargamiento (%) | 10-20 | 10-18 | 8-12 | 6-10 |

| Densidad (g/cm³) | 2.66 | 2.66 | 2.70 | 2.70 |

| Dureza (HB) | 55–75 | 60–85 | 90-110 | 40–70 |

Consideraciones de rendimiento:

- La resistencia a la fatiga es importante en entornos vibrantes; El temperamento de aleación y el método de fabricación (forjado versus fundido) afectan la vida de la fatiga.

- Las juntas soldadas deben especificarse con las aleaciones de relleno adecuadas y los tratamientos posteriores a la soldadura para restaurar la resistencia y la resistencia de la corrosión cuando sea necesario.

Especificaciones técnicas

Una tabla de opciones típicas de dimensiones y de conexión y capacidades de presión/temperatura. Las clasificaciones reales deben verificarse para el diseño específico y el grosor de la pared.

| Parámetro | Rango / opciones típicas |

|---|---|

| Ángulos estándar | 30 °, 45 °, 60 °, 90 °, ángulos personalizados |

| Tamaños de tubería (OD) | 1/4 " - 24" (6 mm - 600 mm), tamaños personalizados disponibles |

| Espesor de la pared | Sch 10 a Sch xxs equivalente, espesores personalizados |

| Tipos de conexión | Butt-Weld, soldado de enchufe, acampado, compresión, roscado (recubierto), con bridas |

| Presión de diseño | Hasta 100 bar (dependiendo del tamaño, el grosor de la pared y la aleación) |

| Temperatura de funcionamiento | -50 ° C a 150 ° C (depende de la aleación y el temperamento) |

| Tolerancias dimensionales típicas | ± 0.5 mm (tolerancias más estrechas personalizadas a pedido) |

| Acabado superficial | AS-Machinado, anodizado, desgarrado, pulido, recubrimientos personalizados |

| Normas certificables | ABS, DNV-GL, Lloyd's, ISO, ASTM (por aleación y método de fabricación) |

Capacidad de presión de ejemplo (ilustrativa, no garantizada: verifique por cálculo):

| De (mm) | Muro (mm) | Aleación | Aproximadamente la presión de trabajo máxima (barra) |

|---|---|---|---|

| 50 | 3.0 | 6061 | 20–35 |

| 100 | 5.0 | 5083 | 20–40 |

| 200 | 8.0 | 5086 | 15-30 |

Acabados superficiales y protección contra la corrosión

El tratamiento de superficie adecuado extiende la vida útil en entornos marinos.

| Tipo de acabado | Descripción | Uso típico |

|---|---|---|

| Molino/as-maquinado | Sin tratamiento adicional | Instalaciones temporales, interiores o protegidas |

| Anodizante (tipo II/III) | Capa de óxido electroquímico para propiedades resistivas y estéticas | Áreas altamente corrosivas, superficies visibles |

| Conversión de cromato | Proporciona protección de corrosión temporal y adhesión de pintura | Protección previa a la pintura y sacrificio |

| Revestimiento de polvo | Capa protectora duradera y de color y color | Protección de estética y corrosión sobre la línea de flotación |

| Pintura epoxi/poliuretano | Sistemas de recubrimiento protectores gruesos | Casco externo y sistemas de tuberías expuestas |

| Protección catódica (en el sistema) | Anodes de sacrificio o corriente impresa | Inmersión a largo plazo y componentes sumergidos |

Notas:

- Algunos acabados (por ejemplo, anodización) no se pueden recomendar después de la soldadura; Planifique el tratamiento posterior a la fabricación.

- El uso de metales diferentes (bridas de acero, sujetadores inoxidables) requiere medidas de aislamiento y una selección cuidadosa para evitar la corrosión galvánica.

Control de fabricación y calidad

Las etapas de producción y los pasos de control de calidad generalmente incluyen:

- Certificación de material y análisis químico (informes de pruebas de materiales, MTR)

- Cortar, doblar o forjar a la geometría deseada

- Mecanizado de extremos y caras de sellado

- Soldadura (TIG/argón recomendado para aluminio) con procedimientos de soldadura calificados (WPS/PQR)

- Tratamiento térmico posterior a la soldado o alivio del estrés según sea necesario

- Inspección dimensional y prueba de presión (hidrostática o neumática)

- Examen no destructivo (penetrante de tinte para grietas superficiales; radiografía para soldaduras críticas si es necesario)

- Tratamiento de superficie e inspección final de control de calidad

- Embalaje para el tránsito marino (barrera de humedad, desecantes, embalaje seguro)

Documentación de calidad ofrecida:

- MTRS, registros de soldadura (WPS/PQR), informes de inspección, certificados de prueba, informes de NDT y certificados de cumplimiento a pedido.

Aplicaciones y casos de uso típicos

- Sistemas de tuberías de agua dulce y de mar en barcos y yates (drenaje, sentina, lastre)

- Enrutamiento de conductos y tuberías de HVAC en embarcaciones y plataformas en alta mar

- Líneas de combustible y lubricación (aleaciones y tratamientos específicos se requieren)

- Sistemas de aire y neumático comprimidos donde el peso es crítico

- Enrutamiento de cables y curvas de conducto para sistemas eléctricos (grados no magnéticos según sea necesario)

- Sistemas de supresión de incendios (se debe verificar la compatibilidad con los fluidos del sistema)

- Fabricaciones personalizadas para superyates, botes de patrulla, transbordadores, buques de investigación e instalaciones en alta mar

Ejemplo de escenarios de uso de casos:

- Un codo de aluminio de 90 ° (5083-H111) utilizado en un circuito de enfriamiento de agua de mar en un recipiente de investigación: accesorios soldados con recubrimientos cromados y epoxi y protección catódica para garantizar la confiabilidad a largo plazo.

- Conjuntos de codo HVAC livianos en un ferry de alta velocidad con secciones extruidas 6063-T5 con extremos con bridas para reemplazo modular.

Guía de selección y notas de instalación

Lista de verificación de selección:

- Confirme el tipo de fluido, la temperatura y la presión.

- Seleccione la aleación basada en la exposición a la corrosión, la resistencia y la soldabilidad.

- Elija el tipo de conexión apropiado para la compatibilidad del sistema.

- Confirme los acabados requeridos y los recubrimientos posteriores a la fabricación.

- Verifique la compatibilidad con otros materiales para evitar la corrosión galvánica.

- Solicite MTRS y calificaciones de soldadura para servicios críticos.

Las mejores prácticas de instalación:

- Use soldadores calificados y procedimientos de soldadura controlados para aluminio.

- Precaliente innecesario: evite el sobrecalentamiento; Use aleaciones de relleno recomendadas.

- Aislar metales diferentes con barreras dieléctricas o juntas no conductivas.

- Aplicar valores de torque recomendados para conexiones roscadas; Use selladores compatibles con clasificación para uso marino.

- Conjuntos de prueba de presión por estándares del proyecto (hidrostático preferido para la detección de fugas).

Mantenimiento y expectativa de por vida

- Se recomiendan inspecciones de rutina para la corrosión, grietas alrededor de las soldaduras y el desgaste mecánico.

- Frecuencia: inspecciones visuales mensuales a trimestrales para sistemas críticos; Pruebas de presión completa anualmente o por sociedad de clasificación.

- Las tareas de mantenimiento incluyen recubrimientos de retoque, reemplazo de ánodos de sacrificio y reorganización de sujetadores.

- Lifetime esperada: 10–30+ años dependiendo de la aleación, el medio ambiente, las medidas de protección y el mantenimiento. El diseño y los recubrimientos adecuados extienden significativamente la vida en la exposición al agua de mar.

Normas y cumplimiento

Estándares y clasificaciones comúnmente referenciados aplicables a los accesorios de aluminio marino:

- ASTM B209 (sábana y placa de aluminio y aleación de aluminio)

- ASTM B241 / B241M (tubería sin costura sin costura de aluminio y aluminio y tubo redondo extruido sin costuras)

- ISO 6361, ISO 15590 (según corresponda)

- ABS, DNV-GL, Lloyd’s Register: se pueden requerir aprobaciones de buques y componentes en alta mar

- Normas de soldadura: AWS D1.2 (soldadura de aluminio), Serie ISO 15614 para WPS/PQR

Confirme siempre los requisitos regulatorios específicos del cliente y el estado de la bandera.

Los accesorios de codo de aluminio marino personalizados proporcionan una solución ligera resistente a la corrosión para una amplia gama de necesidades de enrutamiento y tuberías marinas. Seleccionar la aleación correcta, el acabado y el estilo de conexión, combinado con la fabricación calificada y el QC completo, conduce a componentes confiables y de larga duración adecuados para la infraestructura a bordo, alta mar e costera. Cuando se especifica correctamente, estos accesorios ofrecen un peso de vaso reducido, un excelente rendimiento en entornos corrosivos y flexibilidad para instalaciones personalizadas.

Para cotizaciones personalizadas, dibujos, tolerancias o para solicitar informes de prueba de material y procedimientos de soldadura para su aplicación, proporcione fluido del sistema, presión/temperatura, tipos de conexión, aleación necesaria y cantidad.

Relacionado productos

Tubos redondos de aluminio marino

Los tubos redondos de aluminio de grado marino se fabrican a partir de aleaciones marinas premium como 5083, 5052, 6061 y 6082, todos seleccionados para su resistencia probada a la corrosión del agua de mar y la degradación de la atmósfera marina.

Ver detallesTubos de perfil de aluminio marino personalizados

Los tubos de perfil de aluminio de grado marino personalizado se fabrican con aleaciones de aluminio marino premium como 5083, 5052, 6061 y 6082.

Ver detalles6061-T6 Codo de tubería de aluminio marino de 90 grados

Fabricado con una aleación de aluminio de grado marino 6061-t6 premium, este ajuste de codos está diseñado para proporcionar cambios confiables y eficientes en la dirección de la tubería dentro de la construcción naval, las plataformas en alta mar y los sistemas de infraestructura marina.

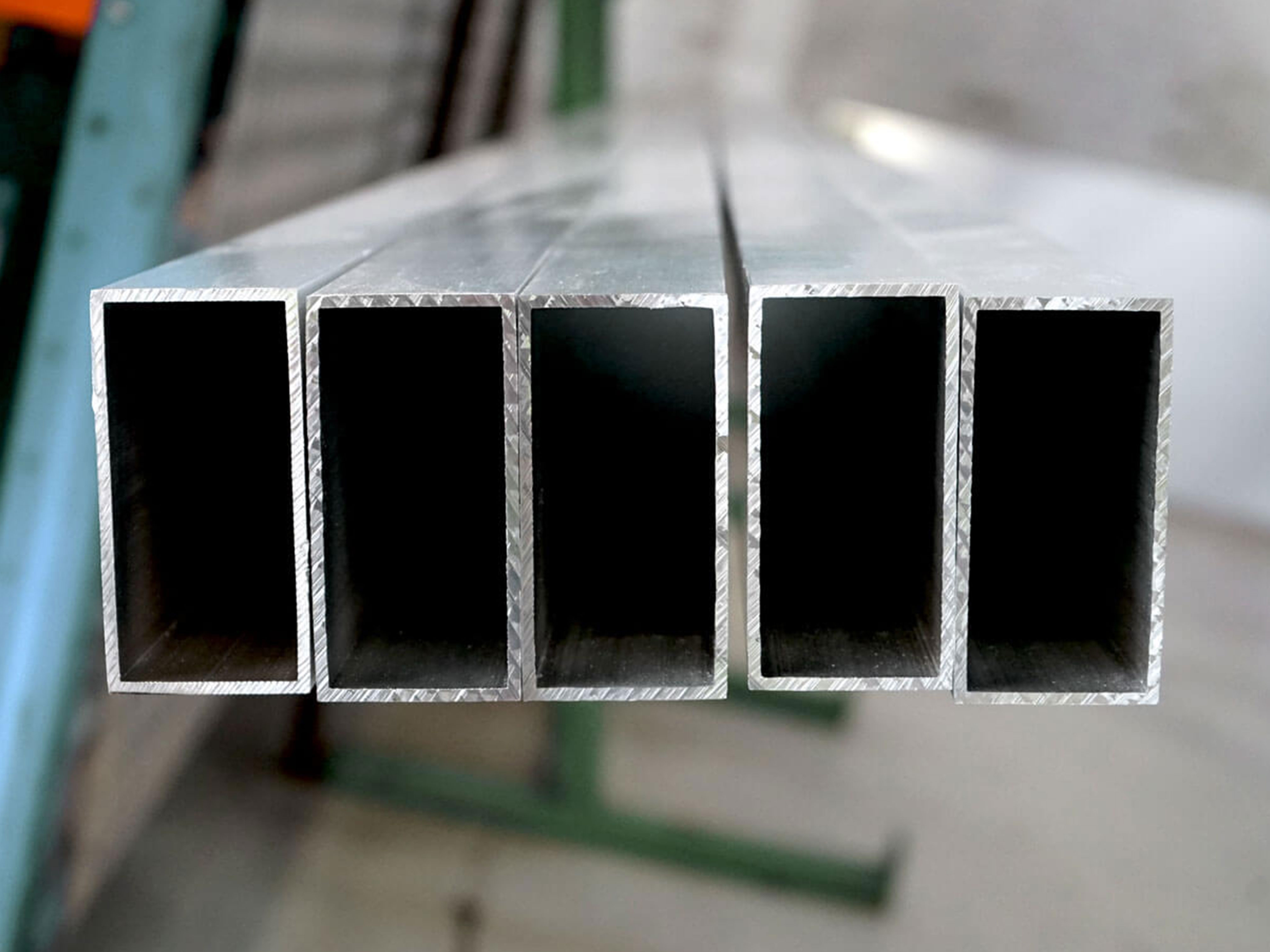

Ver detallesTubos rectangulares de aluminio marino

Los tubos rectangulares de aluminio de grado marino están hechos de aleaciones de alto rendimiento como 5083, 5052, 6061 y 6082. Estas aleaciones son reconocidas por su capacidad para resistir el agua de mar corrosiva y las atmósferas marinas, al tiempo que proporcionan una excelente resistencia mecánica y dureza.

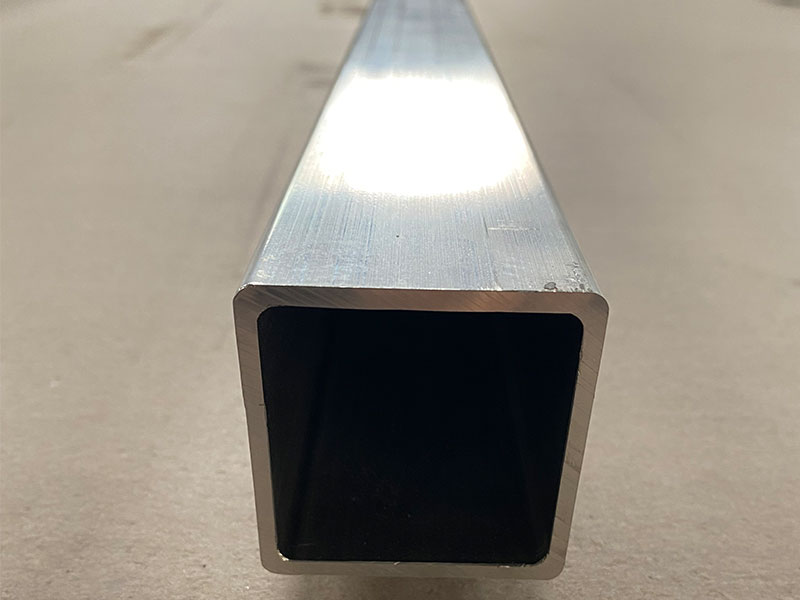

Ver detallesTubos cuadrados de aluminio marino

Los tubos cuadrados de aluminio de grado marino se construyen típicamente a partir de aleaciones de grado marino como 5083, 5052, 6061 y 6082, bien conocidos por su capacidad para resistir los efectos agresivos de las atmósferas de agua salada y marina.

Ver detallesRelacionado Blog

Codo de aluminio marino para tuberías de transferencia de agua/combustible dual

El codo de aluminio marino diseñado para tuberías de transferencia de agua/combustible dual es un componente crítico en las industrias marítimas y en alta mar. Diseñado específicamente para embarcaciones y plataformas en alta mar.

Ver detalles5083 tubos de aluminio marino para la construcción y fabricación de botes

En el entorno exigente de la construcción y fabricación de embarcaciones marinas, la selección de materiales de alta calidad es crucial para garantizar la durabilidad, la seguridad y el rendimiento superior.

Ver detallesCodo de aluminio marino para sistemas de ingesta de agua salada y bombeo

Nuestro codo de aluminio marino diseñado específicamente para sistemas de ingesta de agua salada y bombeo, diseñado para la máxima resistencia a la corrosión, durabilidad y resistencia en entornos marinos duros.

Ver detalles6061 tubos de aluminio marino para proyectos de ingeniería marina

La ingeniería marina exige materiales que combinen resistencia excepcional, resistencia a la corrosión y versatilidad para un rendimiento confiable en entornos de agua de mar agresivos.

Ver detallesCodo de aluminio marino para sistemas de drenaje de agua de mar

Nuestro codo de aluminio marino de alto rendimiento diseñado específicamente para sistemas de drenaje de agua de mar, que ofrece resistencia de corrosión excepcional, resistencia superior y compatibilidad con los sistemas de tuberías de grado marino. Conozca su composición de aleación, templado, estándares de fabricación, parámetros técnicos y aplicaciones prácticas en entornos navales y en alta mar.

Ver detallesCodo de aluminio para tuberías de agua salada de alta presión en los barcos

En la construcción naval moderna e ingeniería marina, la integridad y la durabilidad de las tuberías de agua salada de alta presión son una prioridad crítica.

Ver detalles

Dejar un mensaje