Codo de aluminio marino de alta calidad para escapes de barcos

Codo de aluminio marino de alta calidad para escapes de embarcaciones: funciones, aplicaciones y conocimientos técnicos

Los sistemas de escape marinos funcionan en uno de los entornos más hostiles de un barco. El calor, la vibración, el agua salada y los gases de escape corrosivos convergen en un área compacta. En el corazón de este sistema, el codo de aluminio marino dirige y enfría el flujo de escape mientras protege el motor, el casco y la tripulación. sus materiales, parámetros de diseño y estándares le ayudan a elegir componentes que sean confiables, duraderos y que cumplan con las regulaciones marítimas.

Función funcional de un codo de escape de aluminio marino

El codo de escape es más que un tubo doblado. En un sistema de escape marino correctamente diseñado, cumple varias funciones críticas que interactúan entre sí.

Primero, redirige los gases de escape calientes desde la salida del motor a la línea de escape principal, generalmente girando 45°, 60° o 90° para caber dentro de los compartimientos estrechos del motor y seguir la ruta hacia el espejo de popa o la descarga lateral. La geometría del codo debe gestionar la velocidad del gas y la turbulencia para evitar una contrapresión excesiva que pueda reducir la eficiencia del motor.

En segundo lugar, en muchas instalaciones marinas el codo es el punto donde se inyecta agua de refrigeración en la corriente de escape caliente. Esta zona de flujo mixto es muy agresiva: gas caliente, agua, sales disueltas y subproductos de la combustión se encuentran en la misma interfaz. Un codo de aluminio de calidad marina debe resistir este choque térmico y ataque electroquímico manteniendo al mismo tiempo la integridad estructural.

En tercer lugar, el codo ayuda a separar y guiar el flujo de gas y agua para minimizar la reversión, donde el agua puede ser forzada a regresar hacia el motor bajo ciertas condiciones de carga u olas. El contorno interno correcto y el espesor de la pared desempeñan un papel importante en la reducción de este riesgo.

Finalmente, su forma compacta y curvada permite a los diseñadores de astilleros hacer un mejor uso del espacio confinado, reduciendo la huella del sistema de escape y permitiendo diseños de sala de máquinas más limpios y fáciles de mantener.

Por qué el aluminio marino es un material eficaz para codos de escape

Desde un punto de vista metalúrgico, las aleaciones de aluminio marino ofrecen una combinación de fuerza, resistencia a la corrosión y trabajabilidad adaptada al agua de mar y a las atmósferas marinas. Las aleaciones utilizadas para los codos de escape suelen ser de las series 5000 y 6000, como 5083, 5086 o 6061, que ya están bien establecidas en la industria marina para cascos, cubiertas y componentes estructurales.

Estas aleaciones brindan varias ventajas en aplicaciones de codos de escape. Tienen buena resistencia a la corrosión del agua de mar debido a su contenido de magnesio y, en algunos casos, manganeso o silicio adicional. Esto es especialmente importante en las zonas del codo donde se inyecta agua. Mantienen la resistencia en un amplio rango de temperaturas y soportan vibraciones de ciclo alto sin agrietarse cuando se diseñan y sueldan adecuadamente.

El aluminio también es significativamente más ligero que el acero inoxidable. En una embarcación, el peso reducido en la sala de máquinas influye directamente en el consumo de combustible, la velocidad y la estabilidad. Los componentes de escape más livianos también reducen las cargas en los soportes, soportes y tuberías conectadas.

Parámetros de un codo de aluminio marino de alta calidad

Al especificar un codo de aluminio para el escape de una embarcación, varios parámetros técnicos definen su idoneidad. Estos no son sólo valores de catálogo; cada uno se traduce en rendimiento en el mar.

El diámetro y el espesor de la pared determinan la capacidad de flujo y la resistencia mecánica. Los diámetros internos se seleccionan según la potencia del motor, el volumen de gases de escape y la contrapresión aceptable. El espesor de la pared debe soportar pulsos de presión internos y cargas mecánicas externas, al mismo tiempo que se adapta al margen de corrosión durante la vida útil. Los codos de escape marinos típicos varían desde aproximadamente 50 mm hasta más de 300 mm de diámetro, y el espesor se selecciona según las reglas de clase y los cálculos de diseño.

El radio de curvatura y el ángulo controlan tanto el ajuste como el flujo. Un radio más estrecho es útil en espacios reducidos, pero puede aumentar la turbulencia y la pérdida de presión. Los codos bien diseñados equilibran la compacidad con una curvatura interna suave para mantener bajas las pérdidas de flujo. Las configuraciones comunes incluyen codos de 45°, 60° y 90°, con ángulos personalizados disponibles para diseños complejos de salas de máquinas.

El tipo de conexión es otro parámetro crítico. Los extremos bridados, las boquillas de manguera o las conexiones híbridas deben ser compatibles con el resto del sistema de escape y cumplir con las condiciones de presión y vibración. El mecanizado de precisión de bridas y caras de sellado garantiza una instalación sin fugas.

El tratamiento y acabado de la superficie influyen en la resistencia a la corrosión y la durabilidad. Se pueden aplicar procesos como anodizado de calidad marina, recubrimientos epóxicos o sistemas de pintura de alto espesor, especialmente en las superficies exteriores expuestas a la humedad de la sentina y la niebla salina.

Templado de aleaciones y su impacto en el rendimiento

Dentro de una aleación determinada, las condiciones de templado afectan fuertemente el comportamiento de un codo en servicio. La forja, el conformado y el tratamiento térmico ajustan la microestructura y las propiedades mecánicas.

Para aleaciones de la serie 5000 como 5083 y 5086, los templados típicos incluyen O (recocido) y H116 o H321 para servicio marítimo. Estos templados proporcionan buena resistencia y excelente resistencia al agrietamiento por corrosión bajo tensión, sin dejar de ser soldables. Se prefieren cuando el codo debe soportar cargas cíclicas y un ambiente de servicio corrosivo.

Para las aleaciones de la serie 6000, como la 6061, los templados tratados térmicamente como T6 o T651 proporcionan alta resistencia y estabilidad. Sin embargo, la soldadura en estos templados puede reducir localmente la resistencia, por lo que se consideran el tratamiento térmico posterior a la soldadura o las tolerancias de diseño. En codos de escape, el 6061-T6 se puede usar en bridas o secciones mecanizadas que están sujetas a cargas mecánicas más altas pero que no están tan soldadas como el cuerpo principal.

Por lo tanto, elegir la aleación y el temple adecuados supone un equilibrio entre conformabilidad, soldabilidad, solidez y resistencia a la corrosión marina y a los ciclos térmicos.

Estándares de implementación y cumplimiento marítimo

Los codos de escape marinos deben cumplir tanto con los estándares generales de materiales como con las regulaciones marinas específicas. Los productos de alta calidad suelen fabricarse según normas reconocidas y, cuando es necesario, cuentan con la aprobación de sociedades de clasificación.

Los estándares de materiales comunes incluyen ASTM B209 y B241 para placas de aluminio y tubos sin costura, estándares EN e ISO para aleaciones de aluminio y uso marino, y AWS D1.2 o equivalente para procedimientos de soldadura de aluminio.

En clasificación marina, las reglas de DNV, ABS, Lloyd's Register, Bureau Veritas y otros definen los requisitos para los componentes del sistema de escape con respecto a la presión de diseño, las pruebas, las calificaciones de soldadura, el examen no destructivo y el margen de corrosión. Para embarcaciones comerciales y de mayor tamaño, la certificación del codo y la trazabilidad del material suelen ser obligatorias.

En la práctica, esto significa que cada codo debe producirse con certificados de fábrica documentados para materiales base, procedimientos de soldadura calificados y, cuando se especifique, pruebas de presión hidrostática o neumática. Para las salas de máquinas con requisitos SOLAS, es posible que también sea necesario que las disposiciones de aislamiento y protección contra incendios alrededor del codo cumplan normas específicas.

Composición química típica de las aleaciones de aluminio marino

A continuación se muestra una tabla de composición química indicativa de varias aleaciones de aluminio marino comunes utilizadas para codos de escape. Los valores son rangos aproximados en porcentaje en peso.

| Aleación | Y | fe | Cu | Minnesota | magnesio | cr | zinc | De | Otros | Alabama |

|---|---|---|---|---|---|---|---|---|---|---|

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,40–1,00 | 4,0–4,9 | 0,05–0,25 | ≤0,25 | ≤0,15 | ≤0,15 | Balance |

| 5086 | ≤0,40 | ≤0,50 | ≤0,10 | 0,20–0,70 | 3,5–4,5 | ≤0,25 | ≤0,25 | ≤0,15 | ≤0,15 | Balance |

| 6061 | 0,40–0,80 | ≤0,70 | 0,15–0,40 | 0,15 | 0,80–1,20 | 0,04–0,35 | ≤0,25 | ≤0,15 | ≤0,15 | Balance |

Desde el punto de vista de la corrosión, el contenido de magnesio en 5083 y 5086 contribuye a su excelente desempeño en agua de mar, mientras que los niveles controlados de cobre ayudan a evitar la sensibilidad galvánica. 6061, con su combinación de silicio y magnesio, es valorado por su resistencia y maquinabilidad, particularmente para componentes de precisión en el sistema de escape.

Aplicaciones e integración en diferentes tipos de embarcaciones

Los codos de aluminio marino de alta calidad se utilizan en una amplia gama de embarcaciones, pero el enfoque de ingeniería puede variar.

En pequeñas embarcaciones de recreo y deportivas, el peso y la compacidad son fundamentales. Los codos de aluminio permiten instalaciones de motor más ajustadas y al mismo tiempo mantienen bajo el peso total de la embarcación. Su resistencia a la corrosión reduce el mantenimiento del propietario y extiende la vida útil entre revisiones.

En los barcos de trabajo comerciales, patrulleros y pesqueros, la durabilidad y la facilidad de reparación son prioridades. Las aleaciones de aluminio marino soldables permiten reparaciones y modificaciones en el campo. La combinación de materiales de codo con estructuras de casco de aluminio minimiza la corrosión galvánica y simplifica las estrategias de unión y conexión a tierra.

En yates y embarcaciones de pasajeros más grandes, el control del ruido y las vibraciones adquiere importancia. Los codos están integrados con silenciadores inyectados con agua y acoplamientos flexibles, por lo que su geometría y rigidez del material se seleccionan para reducir la resonancia y el ruido transmitido por la estructura sin comprometer la resistencia.

Una perspectiva técnica distintiva: el codo como interfaz controlada

Visto desde una perspectiva de ingeniería de sistemas, el codo de escape de aluminio marino es una interfaz altamente controlada entre diferentes dominios físicos. Conecta el flujo de gas caliente con el flujo de agua de refrigeración, la estructura metálica con una manguera flexible, la dinámica del motor con la estructura del casco y las fuentes de alta vibración con compartimentos relativamente silenciosos.

Elegir la aleación, el temple y los parámetros adecuados consiste esencialmente en gestionar estas interfaces. La resistencia a la corrosión gestiona la interfaz química entre el metal y el agua de mar. El espesor de la pared y el radio de curvatura gestionan la interfaz mecánica y dinámica de fluidos entre los impulsos del motor y la contrapresión del escape. El templado y la calidad de la soldadura gestionan la interfaz de fatiga entre la vibración y la integridad estructural a largo plazo.

Al tratar el codo no como un componente aislado sino como una interfaz sintonizada, los diseñadores y propietarios pueden apreciar mejor por qué las aleaciones de aluminio de grado marino, los templados apropiados, los estándares certificados y los parámetros cuidadosamente especificados son todos necesarios para un codo de escape de aluminio marino de verdadera alta calidad.

Para cualquiera que actualice un sistema de escape o especifique componentes en una nueva construcción, prestar atención a estos aspectos técnicos garantiza una operación más segura, una vida útil más larga y un menor costo total durante la vida útil de la embarcación.

Relacionado productos

Tubos de perfil de aluminio marino personalizados

Los tubos de perfil de aluminio de grado marino personalizado se fabrican con aleaciones de aluminio marino premium como 5083, 5052, 6061 y 6082.

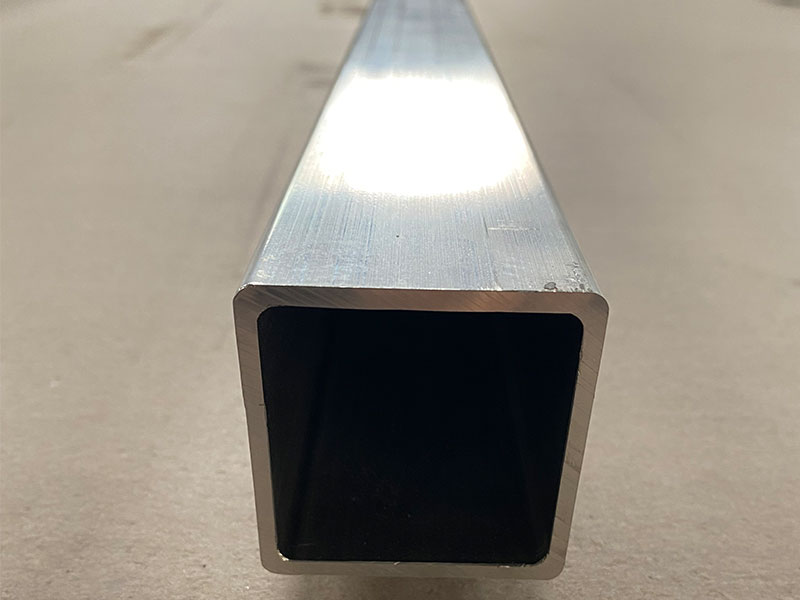

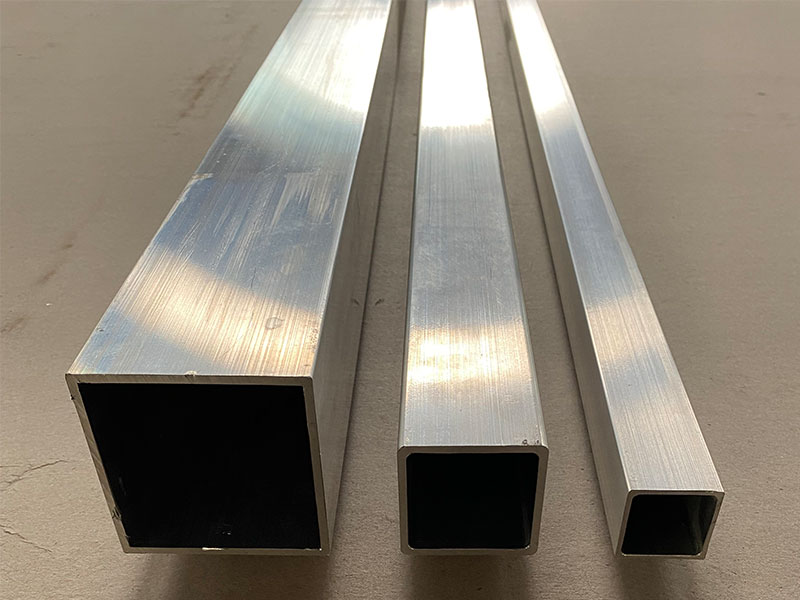

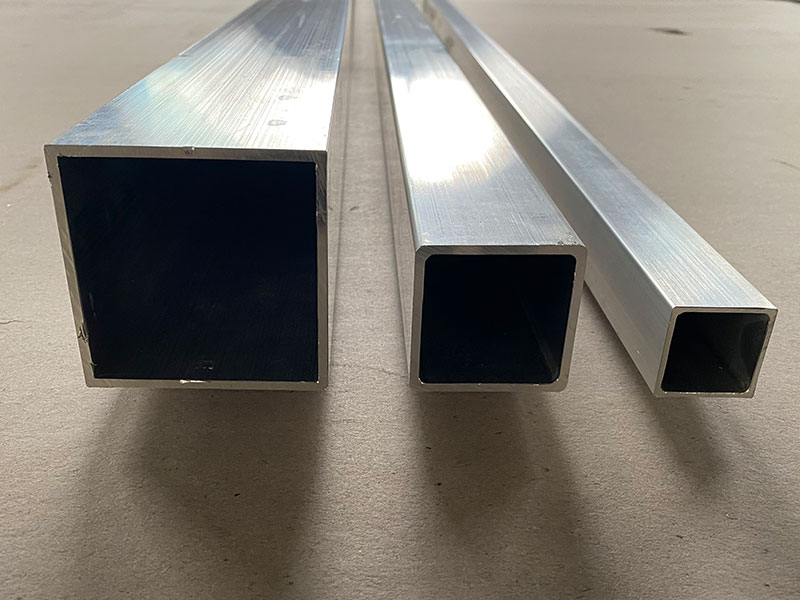

Ver detallesTubos cuadrados de aluminio marino

Los tubos cuadrados de aluminio de grado marino se construyen típicamente a partir de aleaciones de grado marino como 5083, 5052, 6061 y 6082, bien conocidos por su capacidad para resistir los efectos agresivos de las atmósferas de agua salada y marina.

Ver detalles6061-T6 Codo de tubería de aluminio marino de 90 grados

Fabricado con una aleación de aluminio de grado marino 6061-t6 premium, este ajuste de codos está diseñado para proporcionar cambios confiables y eficientes en la dirección de la tubería dentro de la construcción naval, las plataformas en alta mar y los sistemas de infraestructura marina.

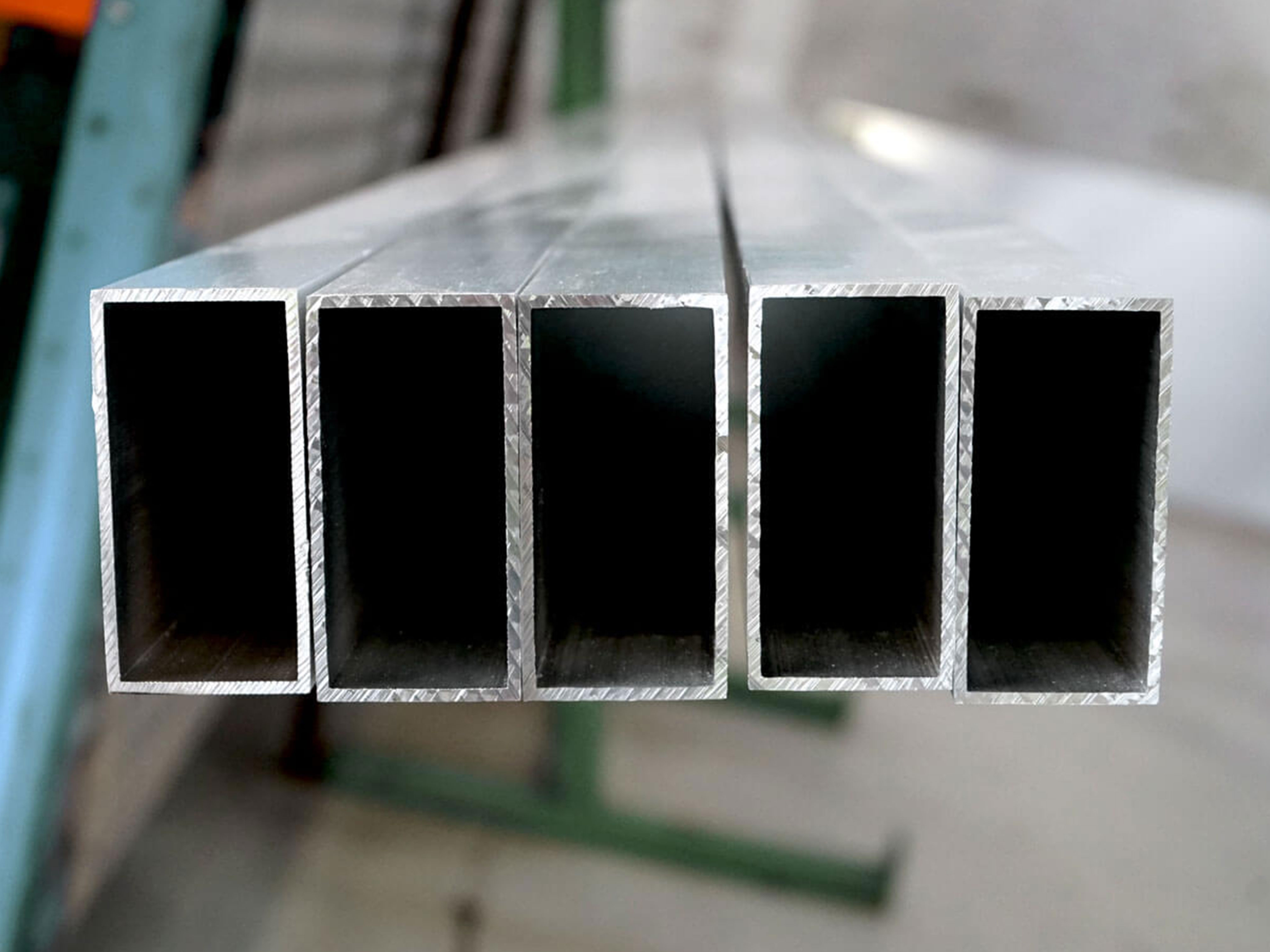

Ver detallesTubos rectangulares de aluminio marino

Los tubos rectangulares de aluminio de grado marino están hechos de aleaciones de alto rendimiento como 5083, 5052, 6061 y 6082. Estas aleaciones son reconocidas por su capacidad para resistir el agua de mar corrosiva y las atmósferas marinas, al tiempo que proporcionan una excelente resistencia mecánica y dureza.

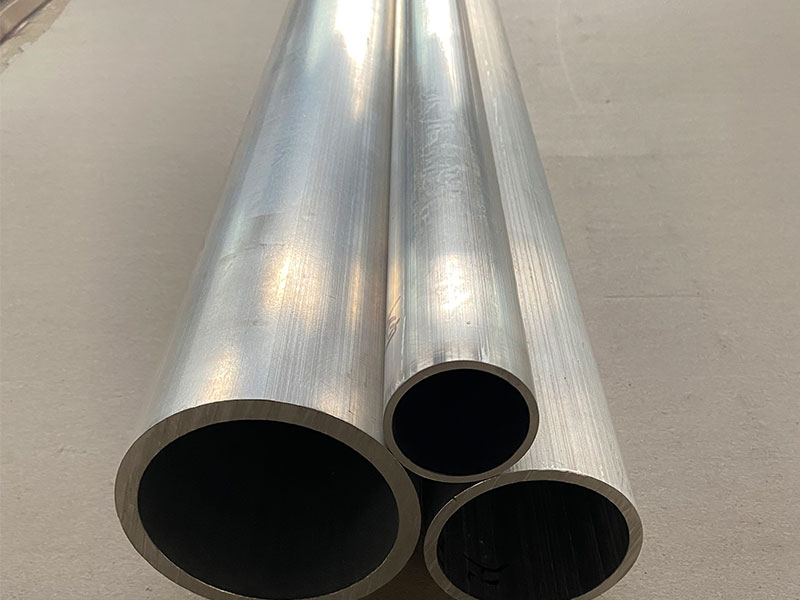

Ver detallesTubos redondos de aluminio marino

Los tubos redondos de aluminio de grado marino se fabrican a partir de aleaciones marinas premium como 5083, 5052, 6061 y 6082, todos seleccionados para su resistencia probada a la corrosión del agua de mar y la degradación de la atmósfera marina.

Ver detallesRelacionado Blog

Codo de aluminio marino de alta calidad para escapes de barcos

Codo de aluminio marino de alta calidad para escapes de embarcaciones: funciones, aplicaciones e información técnica Los sistemas de escape marinos funcionan en uno de los entornos más hostiles de una embarcación.

Ver detalles6082 Tubos de aluminio marino para botes resistentes a la exposición al agua salada

Ventajas de 6082 tubos de aluminio marino, específicamente diseñados para botes resistentes a la exposición al agua salada. Aprenda sobre su composición química, propiedades mecánicas, condiciones de templado, estándares de implementación y por qué son la opción óptima en aplicaciones marinas.

Ver detallesCodo de tubería de aluminio de alta resistencia para recipientes marinos

Los codos de tubería de aluminio de alta resistencia para los recipientes marinos son componentes de ingeniería de precisión diseñados para unir y redirigir los sistemas de tuberías en entornos a bordo exigentes.

Ver detalles6061 tubos de aluminio marino para sistemas de soporte de maquinaria marina

6061 Tubos de aluminio marino: esenciales para los sistemas de soporte de maquinaria marina En la compleja maquinaria y construcción de la industria marina, los materiales diseñados para la durabilidad y la gestión juegan un papel fundamental.

Ver detalles6082 Tubos de aluminio marino para infraestructura marina costera

En los ecosistemas naturales nativos que se extienden a ambos lados de las costas de nuestro planeta, la infraestructura marina costera sirve como elemento vital para innumerables industrias, que van desde el transporte hasta el turismo, la acuicultura y las iniciativas de conservación.

Ver detalles5083 Tubos de aluminio marino para plataformas de petróleo y gas en alta mar

5083 Los tubos de aluminio marino se utilizan ampliamente en estructuras de plataformas de aceite y gas en alta mar donde se requiere una combinación de alta resistencia, resistencia de corrosión excepcional y buena soldabilidad.

Ver detalles

Dejar un mensaje