Hoja de aluminio 5083 H116 de la placa del final del molino para el barco

Placa de acabado de molino Hoja de aluminio 5083 H116 para barco: una inmersión profunda desde el punto de vista del casco

Cuando los arquitectos navales eligen materiales, no se limitan a leer cartas; Están imaginando cómo una placa de metal vivirá toda su vida en agua salada. La lámina de aluminio con placa de acabado laminado 5083 H116 es un material que "piensa como un barco": resiste la corrosión de adentro hacia afuera, absorbe las cargas dinámicas de las olas y soporta soldaduras sin perder su integridad estructural.

Observar el 5083 H116 desde el punto de vista de un casco en funcionamiento y no simplemente como una hoja de datos del producto revela por qué esta combinación de aleación y temple se ha convertido en un material fundamental para la construcción marina moderna.

Por qué el 5083 H116 está "adaptado" para cascos marinos

No todas las aleaciones de la serie 5xxx se comportan de la misma manera cuando se sumergen en agua de mar y se flexionan constantemente por la acción de las olas. La aleación 5083 se distingue porque está diseñada con magnesio como elemento de refuerzo. El magnesio aumenta la resistencia, pero lo que es mucho más importante para uso marino es que cambia el comportamiento de corrosión de la aleación a una zona más segura y estable para condiciones de inmersión y salpicaduras a largo plazo.

El temple H116 no es sólo una etiqueta de dureza; Se trata de una condición termomecánica cuidadosamente controlada desarrollada específicamente para entornos marinos. Si bien muchas personas comparan casualmente el H116 con "simplemente más fuerte", su verdadero valor radica en:

- Endurecimiento por deformación controlado para un mayor límite elástico sin fragilidad

- Resistencia mejorada a la corrosión por exfoliación y al agrietamiento por corrosión bajo tensión.

- Comportamiento estable en zonas continuamente húmedas y cíclicas húmedo-seco en el casco

El sello “H116” le indica a un astillero que esta placa ha pasado un conjunto específico de controles de corrosión y rendimiento mecánico, no solo que ha sido trabajada hasta un cierto nivel de dureza.

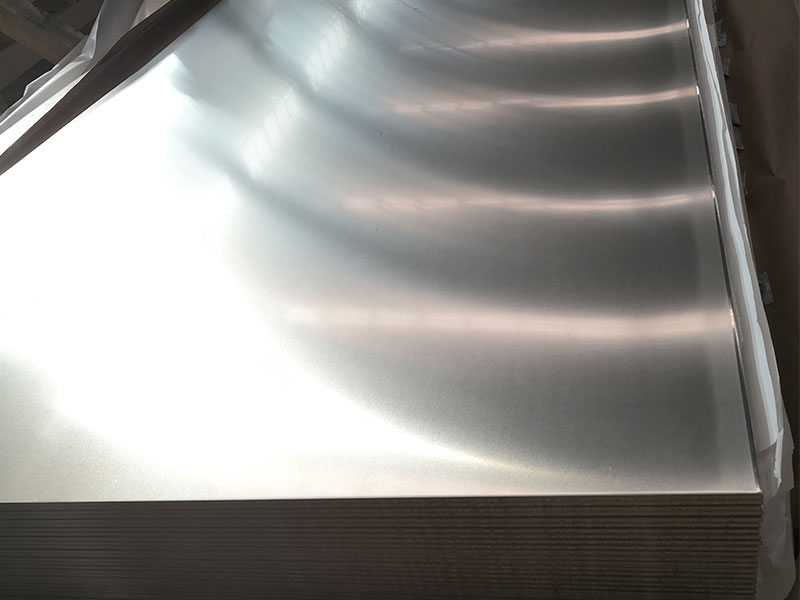

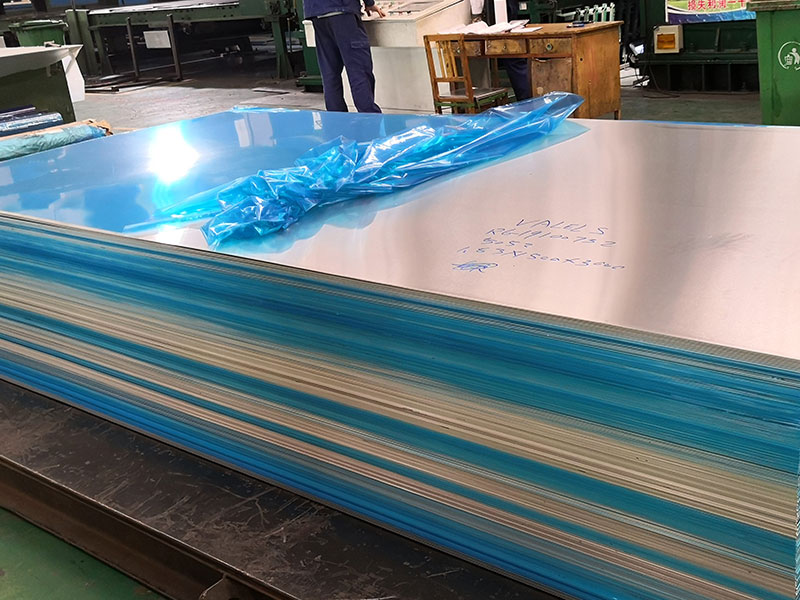

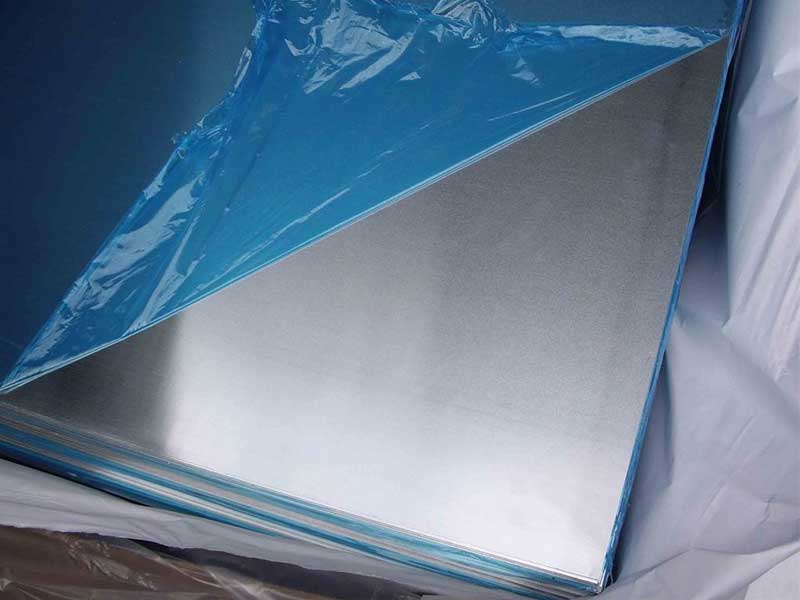

Acabado del molino: metal honesto y sin recubrimiento para trabajos marinos reales

Desde fuera, el “acabado de fábrica” suena básico o inacabado. Sin embargo, desde la perspectiva del barco, la placa de aluminio 5083 H116 con acabado laminado es el estado más honesto de la aleación. Ninguna pintura oculta la calidad de la superficie. Ningún revestimiento enmascara el comportamiento de la soldadura. Lo que ves es lo que obtienes:

- Soldabilidad directa sin necesidad de pulir recubrimientos.

- Superficie limpia para la posterior aplicación de sistemas de pintura marina o revestimientos antiincrustantes.

- Representación fiel de la planitud y el estado de la superficie de la placa.

Los constructores navales a menudo prefieren recibir 5083 H116 en acabado laminado porque les otorga total libertad para aplicar su propio sistema de recubrimiento adaptado a la región operativa y al perfil de servicio. Los patrulleros árticos, los ferries tropicales y los rápidos barcos de trabajo de aluminio pueden partir de la misma placa de acabado y luego personalizarse en el taller de pintura.

Propiedades mecánicas en contexto: cómo "siente" el casco las cargas

El casco de un barco experimenta repetidas flexiones, impactos, vibraciones y cargas localizadas debido al golpe del mar. Desde esa perspectiva, los números brutos en la hoja de datos son en realidad descriptores de cómo se "sentirá" el casco bajo cargas de servicio.

Propiedades mecánicas típicas de la placa de aluminio marino 5083 H116 (valores de referencia, según el espesor y el estándar):

- Resistencia a la tracción (Rm): aproximadamente 275–345 MPa

- Límite elástico (Rp0,2): aproximadamente 215–260 MPa

- Alargamiento (A50): aproximadamente 10-16% para placas más gruesas

- Dureza Brinell: aproximadamente 75-100 HB

Un mayor límite elástico permite que los paneles y largueros del casco resistan la deformación permanente después del golpe de las olas. Un alargamiento suficiente es esencial para la absorción de energía y la resistencia a las grietas, lo que brinda a los diseñadores la confianza para utilizar paneles grandes y delgados en naves de alta velocidad sin crear un efecto de “lata”.

El equilibrio entre el límite elástico y el alargamiento en 5083 H116 es lo que lo hace particularmente adecuado para carcasas laterales, placas de fondo y estructuras de cubierta expuestas a cargas dinámicas. Puede flexionarse con el mar sin sufrir grietas catastróficas.

Composición química: por qué 5083 se comporta como una aleación marina

El rendimiento marino de 5083 está integrado en su química. Si bien los límites exactos pueden variar ligeramente según el estándar (ASTM, EN, GB), a continuación se describe un rango de composición típico para el aluminio de grado marino 5083.

Composición química típica de la aleación de aluminio 5083 (fracción de masa,%)

| Elemento | Rango típico (%) | Papel funcional en el servicio marítimo |

|---|---|---|

| magnesio | 4,0 – 4,9 | Elemento de fortalecimiento primario; mejora la fuerza y la resistencia a la corrosión en agua salada |

| Minnesota | 0,4 – 1,0 | Mejora la resistencia y contribuye al refinamiento del grano, mejorando la tenacidad. |

| cr | 0,05 – 0,25 | Mejora la resistencia al agrietamiento por corrosión bajo tensión y la sensibilización. |

| Y | ≤ 0,4 | Controlado a niveles bajos para mantener la soldabilidad y la dureza. |

| fe | ≤ 0,4 | Control de impurezas; El exceso de Fe puede reducir la ductilidad y la formabilidad. |

| Cu | ≤ 0,1 | Se mantiene muy bajo para evitar picaduras y corrosión galvánica en el agua de mar. |

| zinc | ≤ 0,25 | Limitado para proteger el rendimiento contra la corrosión. |

| De | ≤ 0,15 | Refinador de cereales; ayuda a obtener propiedades mecánicas uniformes |

| Otros, cada uno | ≤ 0,05 | Impurezas menores controladas |

| Otros, totales | ≤ 0,15 | Suma de todos los elementos menores. |

| Alabama | Balance | Matriz de aluminio que proporciona baja densidad y protección contra el óxido natural. |

Desde el punto de vista de la corrosión, el bajísimo contenido de cobre es decisivo. El cobre tiende a formar células galvánicas en ambientes ricos en cloruros como el agua de mar. Al mantener el Cu en niveles traza, 5083 evita la corrosión localizada que puede desgarrar aleaciones de aluminio no marinas.

El magnesio y el manganeso trabajan juntos para crear una microestructura que es a la vez fuerte y estable. El cromo añade seguridad contra el ataque intergranular, que se sabe que causa problemas en las zonas soldadas en aleaciones menores.

El temperamento del H116: algo más que “endurecido por el trabajo”

En el servicio marítimo, el temperamento es tan importante como la composición. La aleación 5083 puede aparecer como O (recocida), H111, H112, H116 o H321, entre otros, pero la H116 está diseñada específicamente para su rendimiento en agua de mar.

Los aspectos del temperamento H116 incluyen:

- Cantidad controlada de trabajo en frío después del laminado en caliente para alcanzar un rango de resistencia designado

- Calificación adicional para resistencia a la corrosión por exfoliación y ataque intergranular.

- Propiedades de superficie y espesor ajustado para aplicaciones de casco

A diferencia de los templados simples endurecidos por tensión, el H116 está vinculado a protocolos de pruebas marinas. La placa designada como H116 debe cumplir con los requisitos de resistencia a la corrosión que no se exigen para los templados de ingeniería general. Esto hace que las placas H116 sean una opción más segura para el revestimiento de carcasas y estructuras inferiores, donde las fallas son inaceptables.

En la práctica, esto significa que una placa H116 no sólo es más resistente; Se ha verificado que funciona en condiciones de inmersión y salpicaduras de agua de mar a largo plazo.

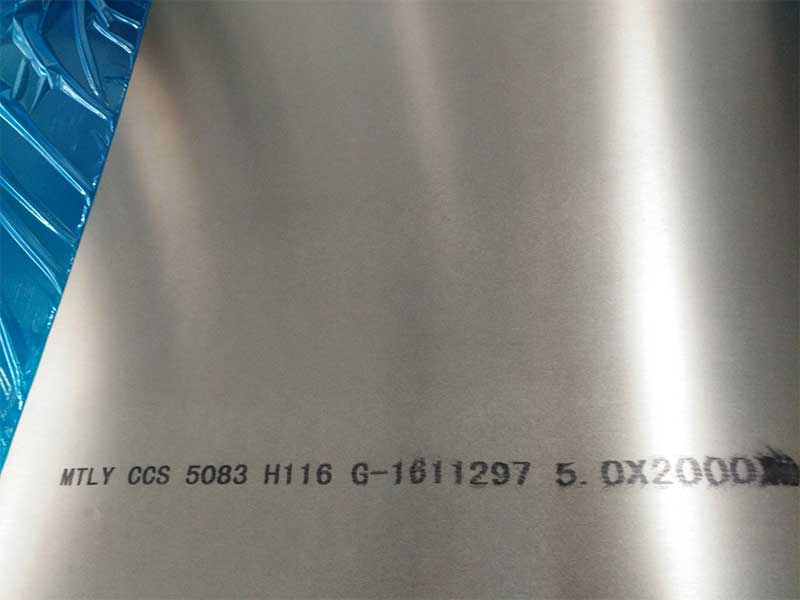

Estándares de implementación y expectativas de la sociedad de clasificación

Para los astilleros y diseñadores, los materiales deben ser legibles no sólo para los ingenieros, sino también para las sociedades de clasificación y los auditores. La lámina de aluminio con placa de acabado laminado 5083 H116 se suministra comúnmente de acuerdo con estándares internacionales como:

- ASTM B928/B928M, que especifica láminas y placas marinas con alto contenido de magnesio con especial énfasis en la exfoliación y la resistencia a la corrosión por tensión.

- Familia de normas EN 485 / EN 573 / EN 1386 para placas de aluminio forjado y aleaciones de aluminio en los mercados europeos

- GB/T y estándares chinos relacionados de aluminio marino para la construcción naval nacional y de exportación

Además de las normas de producto, las sociedades de clasificación como ABS, DNV, LR, BV y CCS suelen tener sus propias aprobaciones de materiales. Las placas para la construcción del casco podrán llevar:

- Certificados de aprobación de materiales que hacen referencia a 5083 H116 según un conjunto de reglas específico

- Certificados de prueba de fábrica que documentan el número de calor, las dimensiones de la placa, las propiedades mecánicas y la composición química.

- Confirmación del cumplimiento de requisitos marinos específicos, como pruebas de corrosión o pruebas ultrasónicas de espesor e integridad interna, cuando sea necesario.

Cuando se clasifica un barco o una nave de alta velocidad, estos documentos confirman que el revestimiento metálico de la embarcación cumple tanto con las expectativas regulatorias como de diseño.

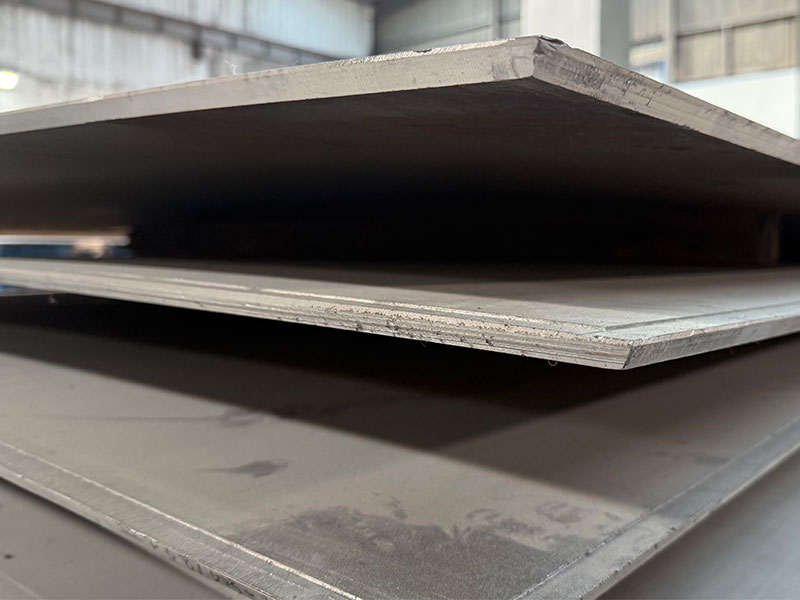

Rangos de parámetros típicos para la placa Marine 5083 H116

Ciertos parámetros físicos y dimensionales definen cómo se comporta esta aleación en el taller y en el mar. Los rangos de parámetros comunes incluyen:

- Rango de espesor: a menudo desde aproximadamente 3 mm hasta 50 mm o más, dependiendo del área del casco y la presión de diseño.

- Ancho: normalmente hasta 2000-2600 mm, lo que permite paneles grandes para menos costuras de soldadura en cubiertas y costados del casco

- Longitud: longitudes estándar de alrededor de 6000 mm, con opciones para placas cortadas a medida personalizadas para reducir el desperdicio y la soldadura

- Densidad: alrededor de 2,65-2,70 g/cm³, que es aproximadamente un tercio del peso del acero, lo que supone una ventaja en embarcaciones de alta velocidad y de bajo consumo de combustible.

- Conductividad térmica: del orden de 120 a 130 W/m·K, lo que ayuda a gestionar el calor localizado durante la soldadura y a disipar el calor de las superficies de la cubierta expuestas al sol.

- Coeficiente de expansión térmica: aproximadamente 23–24 × 10⁻⁶ /K, un factor que los diseñadores deben considerar en cascos largos y placas de cubierta grandes.

Los diseñadores aprovechan estos parámetros para construir cascos más ligeros con menor consumo de combustible y mejor capacidad de carga útil. La mayor resistencia específica del 5083 H116 en comparación con muchos aceros permite un revestimiento más delgado con el mismo rendimiento, especialmente en embarcaciones y transbordadores más pequeños.

Soldabilidad: cómo 5083 H116 “acepta” la unión

La fuerza de una estructura marina no está sólo en la placa; está en las conexiones. 5083 H116 es conocido por:

- Excelente soldabilidad con alambres de relleno marinos comunes como 5183 o 5356

- Buena retención de propiedades en la zona afectada por el calor en comparación con muchas otras aleaciones de aluminio.

- Compatibilidad con procesos de soldadura MIG y TIG ampliamente utilizados en construcción naval

Desde el punto de vista del casco, una costura soldada es un punto débil potencial. Pero con 5083 H116, el contenido de magnesio cuidadosamente controlado y el templado orientado al uso marino reducen la susceptibilidad al agrietamiento en caliente y minimizan la pérdida de resistencia cerca de la soldadura.

La elección de la aleación de relleno permite a los diseñadores ajustar el equilibrio entre resistencia y rendimiento contra la corrosión en la junta soldada. Para uniones estructurales muy cargadas, a menudo se prefiere el 5183; para fines más generales, 5356 se usa ampliamente.

Resistencia a la corrosión: vivir permanentemente en agua salada

La cualidad que define al 5083 H116 como aluminio marino es su capacidad de coexistir con el agua de mar durante décadas. Su resistencia a la corrosión surge de varios factores convergentes:

- Película de óxido de aluminio estable en la superficie, naturalmente autorreparable cuando se raya.

- Niveles de magnesio en un rango que aumenta la resistencia sin socavar significativamente el comportamiento frente a la corrosión.

- Contenido de cobre muy bajo, lo que reduce drásticamente los riesgos de corrosión galvánica.

- Templado y microestructura ajustados para limitar la corrosión por exfoliación y el agrietamiento por corrosión bajo tensión.

En el servicio del mundo real, el acabado industrial 5083 H116 generalmente recibe un sistema de recubrimiento completo: preparación de la superficie, imprimación, capas intermedias y capas finales antiincrustantes o resistentes a la abrasión. El trabajo de la aleación subyacente es actuar como un metal base robusto y tolerante que no desarrolla exfoliación oculta ni picaduras profundas que eventualmente podrían comprometer el casco.

Incluso en áreas donde los sistemas de pintura están dañados o eliminados localmente, 5083 H116 generalmente desarrolla una capa de corrosión estable en lugar de un ataque que progresa rápidamente. Esto les da a los operadores tiempo para el mantenimiento en lugar de enfrentar problemas estructurales repentinos.

Aplicaciones de diseño: donde sobresale la placa de acabado fresado 5083 H116

Desde veloces patrulleras hasta ferries de pasajeros, desde barcos de trabajo hasta yates de lujo, la chapa de aluminio con acabado laminado 5083 H116 se utiliza en:

- Revestimiento de la carcasa inferior y lateral expuesto al contacto continuo con el agua de mar.

- Plataformas principales, plataformas para vehículos y plataformas de trabajo sujetas a cargas rodantes e impactos.

- Mamparos y superestructuras donde el ahorro de peso se traduce directamente en estabilidad y velocidad.

- Rampas, placas de espejo de popa y elementos estructurales en catamaranes y monocascos

Al comenzar con la placa de acabado laminado, los diseñadores pueden inspeccionar, formar, cortar y soldar la aleación en su estado más puro antes de aplicar sofisticados sistemas de revestimiento marino.

Del molino al puerto deportivo: una historia de desempeño continuo

Lo que hace fascinante al 5083 H116 es que su historia transcurre en línea recta desde el molino hasta el puerto deportivo. Su composición está escrita pensando en el agua de mar. Su temperamento está validado para la corrosión marina y la resistencia mecánica. Sus superficies con acabado laminado no dejan nada oculto al constructor.

Visto desde el punto de vista del casco, la placa de aluminio 5083 H116 con acabado laminado no es sólo una materia prima; es un socio marino cuidadosamente equilibrado. Se flexiona con las olas, soporta cloruros, retiene soldaduras y transporta recubrimientos, todo ello mientras ayuda a los diseñadores a lograr embarcaciones más ligeras, más rápidas y más eficientes.

Para cualquier embarcación o barco que pretenda vivir toda su vida en agua salada, elegir 5083 H116 con acabado laminado es esencialmente elegir una aleación que ya ha sido "entrenada" para pensar como un casco antes de tocar el mar.

Relacionado productos

Placa de aluminio marina 5052

Se observa una placa de aluminio marina 5052 por su resistencia excepcional a la corrosión causada por el agua de mar, el aerosol y las atmósferas marinas.

Ver detallesMarine 5383 Placa de aluminio

La aleación de aluminio 5383 pertenece a la serie 5xxx de aleaciones de aluminio-magnesio conocidas por una notable resistencia a la corrosión marina y la alta resistencia.

Ver detallesPlaca de aluminio marina 5086

5086 La placa de aluminio pertenece a la serie 5xxx de aleaciones de aluminio-magnesio. Su sello distintivo es un alto contenido de magnesio, generalmente entre 4.0% y 4.9%, que ofrece una mayor resistencia a la corrosión, particularmente contra las condiciones atmosféricas de agua salada y marina.

Ver detallesPlaca revestida de acero de aluminio marino

Las placas revestidas de aluminio / acero consisten en una construcción de sándwich en la que una capa de aleación de aluminio de grado marino se une metalúrgicamente a un sustrato de acero.

Ver detallesPlaca de aluminio marina 5059

La placa de aluminio marina 5059 se distingue por su alto contenido de magnesio y elementos de aleación cuidadosamente equilibrados, diseñados para maximizar la resistencia sin comprometer la resistencia a la corrosión.

Ver detallesPlaca de aluminio marina 5083

La placa de aluminio marina 5083 pertenece a la serie 5xxx de aleaciones de aluminio-magnesio y se clasifica como una aleación no tratable de calor. Su alto contenido de magnesio (típicamente 4.0–4.9%) mejora su resistencia a la corrosión, especialmente contra la degradación relacionada con el agua de mar, como las picaduras y el agrietamiento por corrosión de estrés.

Ver detallesRelacionado Blog

Placa de aleación de aluminio 5083 H24 para marine

La placa de aleación de exceso de vista 5083 H24 es un material de alto rendimiento ampliamente favorecido en la ingeniería marina debido a su excelente combinación de alta resistencia, resistencia a la corrosión excepcional y buena soldabilidad.

Ver detallesPlaca de aleación de aluminio marino 5052 5083 6061

Los ambientes marinos plantean desafíos extremos: exposición constante a la corrosión del agua salada, tensiones mecánicas y fluctuaciones ambientales exigen materiales que combinan resistencia, durabilidad y resistencia a la corrosión.

Ver detallesPlaca de aluminio de grado marino de 3 mm 5083 para la construcción de barcos

En el exigente mundo de la construcción naval, los materiales que combinan la resistencia, la durabilidad y la resistencia a la corrosión son esenciales para construir vasos que puedan resistir entornos marinos duros.

Ver detallesPlaca de marina Hoja de aluminio 5083 o H116

Cuando se trata de la construcción marina y las aplicaciones en alta mar, seleccionar el material correcto es crucial. La placa de aluminio de grado marino 5083 o H116 se destaca como una solución de nivel superior, combinando excelentes propiedades mecánicas, resistencia a la corrosión.

Ver detallesGrado marino de 7.5 mm 5083 H16 H22 Placa de lámina de aluminio

Los ambientes marinos son notoriamente duros, sometiendo materiales a la corrosión del agua salada, el estrés mecánico y las fluctuaciones de temperatura. Entre los materiales diseñados para resistir estas condiciones, 7.

Ver detalles5052 5083 6063 h111 h22 h32 placa de chapa de aluminio de grado marino

Los proyectos marinos exigen materiales que sean livianos, resistentes a la corrosión y confiables en condiciones duras de agua salada. Entre las opciones más confiables se encuentran las aleaciones de aluminio de grado marino 5052, 5083 y 6063 en temperamentos como H111, H22, an.

Ver detalles

Dejar un mensaje