Codo de tubo de aluminio marino sin costura para aplicaciones de barcos

Codo de tubería de aluminio marino sin costura para aplicaciones navales: donde la metalurgia se une a la hidrodinámica

En el sistema de tuberías de un barco, el humilde codo es donde cambia la dirección del fluido y chocan las disciplinas de ingeniería. Es el lugar donde la hidrodinámica, la ciencia de la corrosión, la metalurgia de la soldadura, el diseño de fatiga y los estándares de clasificación convergen en un estrecho radio de metal curvado.

Cuando ese codo es un codo de tubo de aluminio marino sin costura, deja de ser un simple accesorio y se convierte en un componente estratégico en el peso, la eficiencia y el rendimiento del ciclo de vida de la embarcación. sólo como “un tubo torcido” pasa por alto la historia más profunda.

Por qué son importantes las costuras en un barco

En los reducidos espacios de maquinaria de un barco, los codos están por todas partes: circuitos de refrigeración, líneas de lastre, sistemas contra incendios, transferencia de combustible, aire comprimido, aguas grises y HVAC. Cada vuelta del sistema es un concentrador de tensiones localizado.

Un codo soldado introduce dos regiones vulnerables: el metal de soldadura y la zona afectada por el calor. En tierra, estas pueden ser compensaciones aceptables. En el mar, con vibraciones constantes, ciclos térmicos, niebla salina y, a veces, acceso deficiente para la inspección, una costura puede convertirse en un problema de por vida.

Un codo de aluminio marino sin costuras elimina la soldadura longitudinal. El flujo de grano del metal sigue la curva, no una línea recta, mejorando:

- Resistencia a la fatiga bajo presión y vibración cíclicas.

- Resistencia a picaduras localizadas en los dedos de las soldaduras.

- Integridad bajo cargas de flexión debido a desalineación de tuberías o flexión del casco

Desde un punto de vista hidrodinámico, un codo sin costura también ofrece superficies internas más suaves y un espesor de pared más uniforme, lo que permite un flujo más predecible y una turbulencia reducida en el intradós y el extradós. El resultado son menores pérdidas de presión y menos erosión en servicios de alta velocidad, como los circuitos de agua de refrigeración.

Una forma diferente de pensar en la aleación y el temple

En lugar de preguntar "¿Qué aleación de aluminio?" Es más revelador preguntar “¿Qué modo de fracaso estamos tratando de evitar?”

En los codos de tuberías marinas, los principales enemigos son:

- Corrosión por picaduras y grietas inducida por cloruro

- Erosión: corrosión por arena o burbujas de aire en el agua de mar.

- Fisuración por corrosión bajo tensión

- Fatiga por pulsación de presión y vibración.

- Ablandamiento o envejecimiento excesivo debido a la exposición prolongada a la temperatura

Desde este ángulo, la aleación y el temple no son sólo etiquetas de materiales sino opciones de gestión de riesgos.

Los codos de aluminio marino se producen comúnmente en aleaciones de las series 5xxx y 6xxx:

- Serie 5xxx (Al-Mg): conocida por su excelente resistencia a la corrosión del agua de mar y buena soldabilidad. Aleaciones típicas: 5083, 5086, 5754.

- Serie 6xxx (Al-Mg-Si): Se utiliza cuando se necesita mayor resistencia de diseño, conformabilidad o tratabilidad térmica. Aleaciones típicas: 6061, 6082.

El temperamento es una palanca sutil pero crítica.

- Los templados endurecidos por deformación como H112 o H116 (para 5xxx) preservan la resistencia a la corrosión al tiempo que proporcionan resistencia y tenacidad adecuadas, ideales para sistemas soldados a bordo.

- Los templados tratados térmicamente como T6 (para 6xxx) proporcionan alta resistencia, pero en el servicio marítimo, los templados más relajados como T5 o T651 pueden equilibrar la resistencia con una mejor tenacidad y rendimiento de la soldadura.

Un ingeniero centrado en la confiabilidad a largo plazo en agua de mar a menudo dará prioridad a las aleaciones 5xxx con templados diseñados para controlar el magnesio en solución sólida y evitar la sensibilización, especialmente en el rango de 50 a 70 °C, donde puede aumentar el riesgo de corrosión intergranular.

Estándares internacionales como lenguaje de diseño

Un codo de aluminio sin costura verdaderamente de calidad marina no se define por términos de marketing sino por el cumplimiento de estándares y reglas de clase específicos.

Los estándares y reglas relevantes generalmente incluyen:

- ASTM B241 / B241M – Tuberías de aluminio y aleación de aluminio sin costura y tubos extruidos sin costura

- ASTM B361: accesorios para soldadura de aluminio forjado y aleación de aluminio fabricados en fábrica

- ASTM B209 – Hojas y placas de aluminio y aleaciones de aluminio (para referencia a composición y temperamento)

- EN 573 / EN 485 – Normas europeas para composición química y propiedades mecánicas

- ISO 209 / ISO 636 – Normas internacionales para aluminio forjado y consumibles de soldadura

- Reglas DNV, ABS, LR, BV: requisitos para sistemas y materiales de tuberías marinas

Cuando un codo de aluminio marino sin costura está documentado como, por ejemplo, “5083-H112 según ASTM B361, aprobado por DNV-GL”, codifica una cadena de controles: composición química, propiedades mecánicas, método de fabricación, protocolos de prueba y criterios de aceptación.

Este ecosistema estándar garantiza que el rendimiento del codo en el circuito de refrigeración de propulsión de un barco frente a África occidental sea tan predecible como en el sistema de agua de lastre de un ferry en el Báltico.

No solo metal doblado: geometría controlada y comportamiento de flujo

Un codo en una línea marina es un dispositivo microhidráulico. Su geometría determina cómo se pierde la energía, cómo comienza la cavitación y cómo se desarrollan los patrones de erosión.

Los parámetros geométricos incluyen:

- Tamaño nominal: desde líneas de instrumentación de pequeño diámetro (DN 15) hasta troncales de refrigeración principales (DN 600 y superiores)

- Espesor de pared: programado según ASME o diseñado a medida según las normas de la sociedad de clasificación y los índices de presión del proyecto.

- Radio de curvatura: radio corto (R ≈ 1D) o radio largo (R ≈ 1,5D o más), que afecta tanto la caída de presión como el uso del espacio.

- Ángulo de giro: normalmente 45°, 90° o 180°, con ángulos de desviación personalizados para enrutamiento complejo

Desde un punto de vista hidrodinámico:

- Los codos de radio largo reducen la turbulencia, la pérdida de presión y la erosión en las líneas de agua de mar, ideales para sistemas de enfriamiento de servicio continuo.

- Los codos de radio corto ahorran espacio en salas de máquinas congestionadas, pero requieren una consideración cuidadosa de la aceleración del flujo local y la posible cavitación cuando la presión cae bruscamente.

Cuando el codo no tiene costuras, el espesor de la pared suele ser más uniforme a lo largo de la curvatura, evitando puntos débiles y delgados en el extradós que pueden surgir en accesorios soldados mal formados. Esta uniformidad mejora tanto la contención de la presión como la vida a fatiga.

La “huella” metalúrgica de los codos de aluminio marino

Las propiedades importantes en alta mar incluyen:

- Límite elástico y resistencia máxima a la tracción para contención de presión y carga mecánica.

- Alargamiento para ductilidad, flexión y resistencia a la propagación de grietas.

- Dureza Brinell como medida práctica de la resistencia al desgaste y la erosión.

- Conductividad y comportamiento térmico para sistemas sensibles al calor.

- Resistencia a la exfoliación, corrosión intergranular y fisuración por corrosión bajo tensión.

A continuación se muestra una tabla de referencia de composición química típica para dos aleaciones marinas ampliamente utilizadas en codos sin costura: 5083 y 6061. Los certificados de calor de producción real (MTC) son siempre la fuente definitiva.

Composición química típica de las aleaciones de aluminio marino (% en peso)

| Aleación | Y | fe | Cu | Minnesota | magnesio | cr | zinc | De | Otros (cada uno) | Otros (total) | Alabama |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,40–1,00 | 4,0–4,9 | 0,05–0,25 | ≤0,25 | ≤0,15 | ≤0,05 | ≤0,15 | Balance |

| 6061 | 0,40–0,80 | ≤0,70 | ≤0,40 | 0,15–0,40 | 0,80–1,20 | 0,04–0,35 | ≤0,25 | ≤0,15 | ≤0,05 | ≤0,15 | Balance |

Estas composiciones están deliberadamente controladas. El magnesio en 5083 es responsable tanto de la fuerza como de la resistencia al agua de mar, pero el exceso de Mg y un historial térmico inadecuado pueden promover la sensibilización y la corrosión intergranular. Las adiciones de cromo ayudan a estabilizar los límites de los granos.

En 6061, el sistema Mg-Si forma precipitados fortalecedores. Las secuencias de tratamiento térmico (tratamiento térmico de solución, enfriamiento, envejecimiento artificial) definen templados como T6 o T651, equilibrando resistencia y dureza.

Parámetros mecánicos y de rendimiento representativos

Para la ingeniería a bordo, el certificado de materiales para un codo de aluminio sin costura generalmente enumera:

- Propiedades de tracción: límite elástico, resistencia máxima a la tracción, alargamiento.

- Dureza: valor Brinell HBW

- Densidad: para cálculos de peso y comparación con el acero.

- Módulo de elasticidad: para análisis de flexibilidad y vibraciones.

- Rango de temperatura de funcionamiento: para servicios de agua caliente, aceite o aire

- Parámetros de resistencia a la corrosión: superación de pruebas específicas de agua de mar o niebla salina cuando sea necesario

Valores típicos de temperatura ambiente (valores indicativos, no de diseño):

| Aleación y temple | Resistencia a la tracción Rm (MPa) | Límite elástico Rp0.2 (MPa) | Elongación A50 (%) | Dureza Brinell HBW | Densidad (g/cm³) |

|---|---|---|---|---|---|

| 5083-H112 | ~275 | ~125-145 | ~12-16 | ~75 | ~2.66 |

| 5083-O | ~275 | ~110 | ~18–20 | ~70 | ~2.66 |

| 6061-T | ~290–320 | ~240 | ~8–12 | ~95 | ~2.70 |

| 6082-TT | ~310–340 | ~260 | ~8–12 | ~95–100 | ~2.70 |

Un ingeniero marino interpretará estos números no sólo de forma aislada, sino también en contexto:

- Una mayor resistencia permite paredes más delgadas y sistemas más livianos, pero una dureza demasiado alta puede aumentar la sensibilidad a las entallas y reducir la tenacidad a bajas temperaturas.

- Un mayor alargamiento favorece la formación y la flexión durante la instalación y mejora la tolerancia contra la desalineación y la flexión del casco.

- Una densidad más baja en comparación con el acero reduce drásticamente el peso del sistema, mejorando directamente la estabilidad de la embarcación y la eficiencia del combustible.

En la construcción naval real, un codo sin costura nunca está solo. Está soldado a un sistema de tuberías rectas, reductores, T, bridas y válvulas. El ajuste más cuidadosamente especificado puede verse perjudicado por una mala práctica de soldadura o por un metal de aportación incompatible.

Las consideraciones de soldadura incluyen:

- Aleaciones de relleno compatibles o compatibles diseñadas para material base 5xxx o 6xxx

- Control del aporte de calor para evitar un ablandamiento excesivo (en 6xxx) o una sensibilización (en 5xxx)

- Uso de gases protectores inertes como mezclas de argón o helio para mantener limpios los baños de soldadura.

- Regímenes de inspección posteriores a la soldadura: pruebas visuales, radiográficas (si es necesario) e hidrostáticas.

Una buena práctica es alinear el flujo de grano y la dirección mecánica del codo con la línea de tensión primaria en el tramo de tubería. Debido a que el metal de un codo sin costura se ha deformado plásticamente a lo largo de la curvatura, puede tener propiedades direccionales que un diseñador experto puede explotar.

Aquí es donde la aparente “simplicidad” del aluminio muestra su verdadera complejidad: la conductividad térmica es alta, por lo que el calor se disipa rápidamente al soldar; las películas de óxido se forman rápidamente y deben controlarse; y se debe comprender la interacción entre las propiedades del templado y de la zona de soldadura para garantizar un rendimiento constante del sistema.

Corrosión: una visión a nivel de sistemas de un codo de aluminio en agua de mar

Las aleaciones de aluminio marino dependen de una película de óxido de aluminio adherente y estable para su resistencia a la corrosión. En un codo de a bordo:

- La superficie exterior ve un entorno de zona de salpicaduras con sal, humedad y exposición cíclica húmedo-seco.

- La superficie interior puede contener agua de mar cruda, agua tratada, combustible o aire, cada uno con diferentes patrones químicos y de erosión.

- Las grietas en las interfaces de las juntas, soportes y abrazaderas pueden crear celdas de aireación diferencial.

En los sistemas de agua de mar, los codos sin costura de aleación 5xxx a menudo funcionan como parte de una línea totalmente de aluminio o están cuidadosamente aislados eléctricamente de metales diferentes. Los ánodos de sacrificio o sistemas de protección catódica por corriente impresa deben diseñarse para evitar una sobreprotección que podría inducir efectos de hidrógeno o una subprotección que conduzca a un ataque galvánico.

El codo se convierte en el “navegador” de las corrientes galvánicas donde la tubería cambia de dirección y sección transversal. La selección correcta de la aleación y los métodos de aislamiento evitan que el codo se convierta en un componente de sacrificio involuntario en contacto con materiales más nobles como el cobre-níquel o el acero inoxidable.

Peso, estabilidad y combustible: ventajas estratégicas de los codos de aluminio

Desde el punto de vista de un arquitecto naval, cambiar componentes de acero por aluminio no se trata simplemente de resistencia a la corrosión. Se trata de la distribución masiva global del buque.

Los codos de aluminio sin costuras contribuyen a:

- Peso superior reducido en sistemas de tuberías en superestructuras, cubiertas de pasajeros y módulos marinos

- Menor peso inerte en los sistemas de refrigeración y transferencia de lastre, lo que mejora la capacidad de carga útil

- Márgenes de estabilidad mejorados debido a un centro de gravedad más bajo cuando los sistemas de la plataforma superior son más livianos

Reemplazar los codos de acero por unos de aluminio en sistemas de presión baja a media puede lograr ahorros de peso de más del 50 por ciento en esas líneas, con efectos dominó en las estructuras de soporte, cimientos e incluso escantillones del casco.

Escenarios de aplicación típicos a bordo

En la práctica, los codos marinos de aluminio sin costura se seleccionan para:

- Circuitos de refrigeración de agua de mar para motores, generadores y enfriadores HVAC.

- Tuberías de agua de lastre y de sentina donde la corrosión y el peso son preocupaciones

- Distribución de aguas grises y dulces en superestructuras y bloques de alojamiento.

- Líneas de aire comprimido y gas inerte donde el riesgo de corrosión interna es menor pero el peso y la vida útil son críticos

- Buques de alta mar y navales donde el sigilo, la velocidad y la rápida aceleración exigen una optimización agresiva del peso.

Los astilleros a menudo estandarizan los tipos de codos y aleaciones en todas las flotas para simplificar la adquisición, los repuestos y la capacitación en mantenimiento, al mismo tiempo que personalizan el espesor y el radio de la pared para ubicaciones particulares de alto estrés o alto flujo.

Una visión distintiva: el codo como “punto de decisión material”

Cada codo en un barco es un punto de decisión material, donde se cruzan la física, la economía y la seguridad. En esa curva, el diseñador responde en silencio preguntas como:

- ¿A qué temo más aquí: a la corrosión, a la fatiga o al impacto?

- ¿La masa es mi enemiga o mi aliada en esta parte del barco?

- ¿Estoy diseñando para 5 años, 25 años o 50 años de servicio?

- ¿Qué tan fácil será inspeccionarlo o reemplazarlo en el mar?

Elegir un codo de tubo de aluminio marino sin costura es, en efecto, una declaración de que:

- La integridad de la costura es importante bajo vibraciones marinas y cargas de fatiga.

- La resistencia a la corrosión en ambientes ricos en cloruros es una prioridad de diseño.

- El ahorro de peso merece la pena mediante la selección correcta de la aleación, la práctica de soldadura y la gestión galvánica.

Cuando se armonizan la química, el temple, la geometría, las normas, los procedimientos de soldadura y el control de la corrosión de las aleaciones, el resultado no es solo un accesorio sino un nodo duradero y de alto rendimiento en el sistema circulatorio del barco.

Reuniéndolo todo

Un codo de tubo de aluminio marino sin costura para aplicaciones en barcos es el producto de decisiones de ingeniería en capas:

- Química de aleaciones adaptada a la resistencia al agua de mar y a las demandas mecánicas

- Selección de temperamento que equilibra la resistencia, la tenacidad y el rendimiento de la soldadura

- Fabricación sin costuras para alinear el flujo de grano y eliminar las vulnerabilidades de las líneas de soldadura

- Diseño geométrico para gestionar la dinámica de fluidos, la erosión y las limitaciones de espacio.

- Cumplimiento de estándares marítimos y de tuberías para garantizar un comportamiento predecible en todas las flotas.

Visto desde este punto de vista integrado, el codo ya no es una mercancía. Se convierte en una expresión compacta de la filosofía de diseño del buque: más ligero, más eficiente, resistente a la corrosión y diseñado para las demandas cíclicas e implacables del entorno marino.

Relacionado productos

6061-T6 Codo de tubería de aluminio marino de 90 grados

Fabricado con una aleación de aluminio de grado marino 6061-t6 premium, este ajuste de codos está diseñado para proporcionar cambios confiables y eficientes en la dirección de la tubería dentro de la construcción naval, las plataformas en alta mar y los sistemas de infraestructura marina.

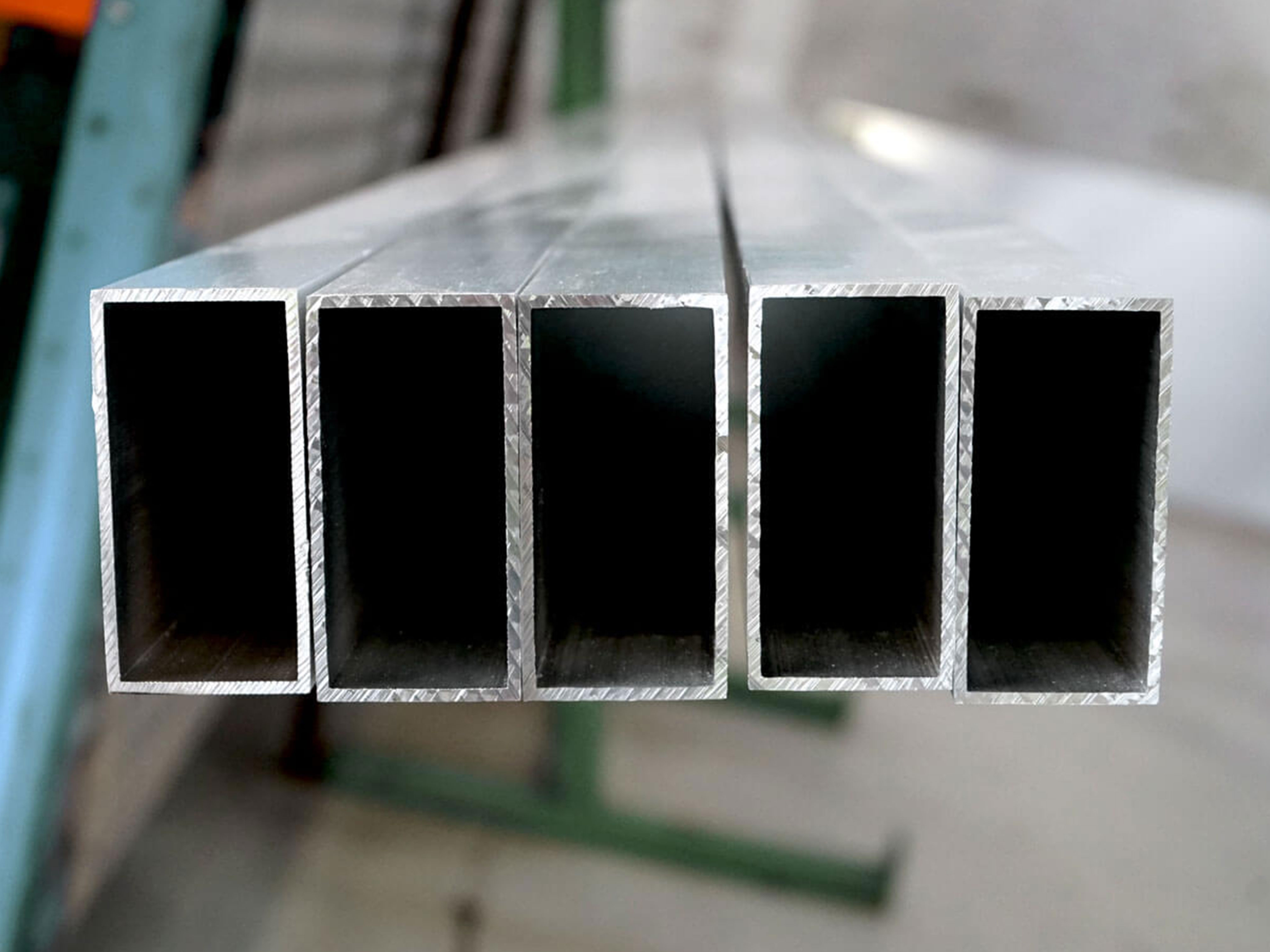

Ver detallesTubos rectangulares de aluminio marino

Los tubos rectangulares de aluminio de grado marino están hechos de aleaciones de alto rendimiento como 5083, 5052, 6061 y 6082. Estas aleaciones son reconocidas por su capacidad para resistir el agua de mar corrosiva y las atmósferas marinas, al tiempo que proporcionan una excelente resistencia mecánica y dureza.

Ver detallesTubos de perfil de aluminio marino personalizados

Los tubos de perfil de aluminio de grado marino personalizado se fabrican con aleaciones de aluminio marino premium como 5083, 5052, 6061 y 6082.

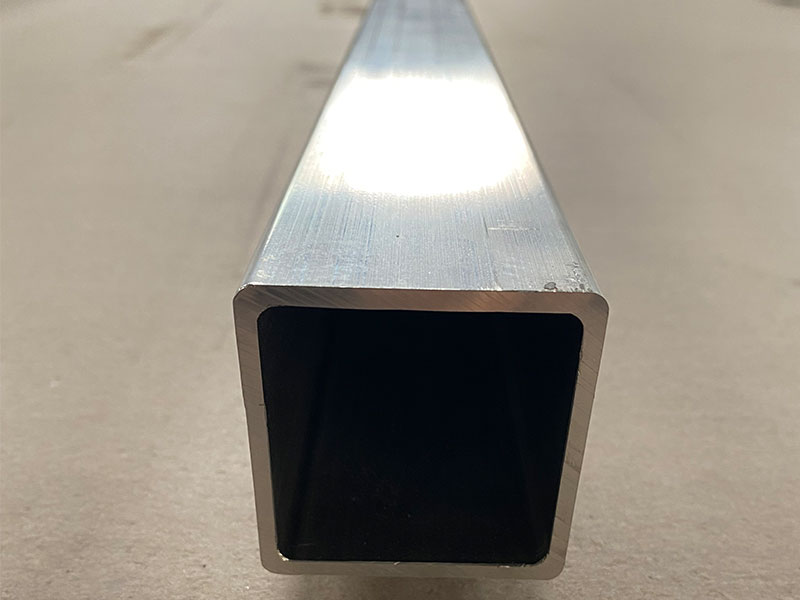

Ver detallesTubos cuadrados de aluminio marino

Los tubos cuadrados de aluminio de grado marino se construyen típicamente a partir de aleaciones de grado marino como 5083, 5052, 6061 y 6082, bien conocidos por su capacidad para resistir los efectos agresivos de las atmósferas de agua salada y marina.

Ver detallesTubos redondos de aluminio marino

Los tubos redondos de aluminio de grado marino se fabrican a partir de aleaciones marinas premium como 5083, 5052, 6061 y 6082, todos seleccionados para su resistencia probada a la corrosión del agua de mar y la degradación de la atmósfera marina.

Ver detallesRelacionado Blog

Codo de tubería de aluminio para equipos marinos de agua salada

Los codos de tubería de aluminio de alto rendimiento diseñados específicamente para equipos marinos de agua salada. Construido a partir de aleaciones de aluminio de grado marino con resistencia a la corrosión superior, peso ligero y alta resistencia, estos codos proporcionan confiables.

Ver detallesCodo de aluminio marino diseñado con precisión para la industria marina

Codo de aluminio marino de ingeniería de precisión diseñado para construcción naval, plataformas marinas e infraestructura costera. Ligero, resistente a la corrosión y soldable, con geometría de flujo optimizada y tolerancias dimensionales ajustadas para agua de mar, HVAC,.

Ver detalles5083 tubos de aluminio marino para la construcción y fabricación de botes

En el entorno exigente de la construcción y fabricación de embarcaciones marinas, la selección de materiales de alta calidad es crucial para garantizar la durabilidad, la seguridad y el rendimiento superior.

Ver detallesCodo de tubo de aluminio marino con revestimiento anticorrosión

Codo de tubería marina de aluminio con revestimiento anticorrosión: la “junta silenciosa” que decide la vida útil de su sistema La mayoría de los ingenieros observan una tubería marina y se concentran en los tramos rectos: espesor de pared, caudal, altura de la bomba.

Ver detallesCodo de aluminio para el barco de agua caliente y sistemas de calefacción

El codo de aluminio de alto rendimiento diseñado para el agua y los sistemas de calefacción. Con una resistencia a la corrosión óptima, especificaciones de aleación precisas y templado estándar de la industria, este accesorio de grado marino asegura la durabilidad y los buques de conducción de calor superior de calor.

Ver detallesCodo de aluminio para sistemas de entrada y salida de agua salada

Los codos de aluminio juegan un papel fundamental en los sistemas de entrada y salida de agua salada utilizados en aplicaciones marinas, industriales y de desalinización. Fabricados a partir de aleaciones de aluminio de alta calidad, estos accesorios están diseñados para proporcionar resistentes a la corrosión robustos.

Ver detalles

Dejar un mensaje