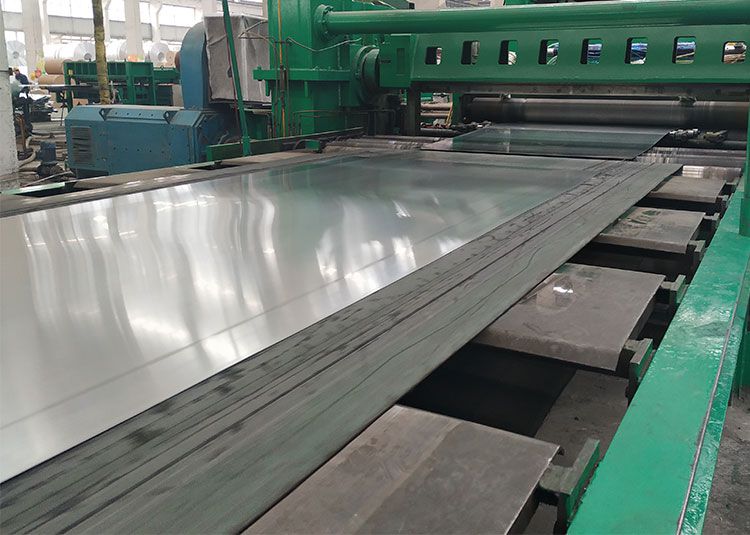

5052 5083 Hoja de aluminio de grado marino para bote

Las aleaciones de aluminio de grado marino 5052 y 5083 se encuentran entre las aleaciones no tratables de calor más ampliamente utilizadas para la construcción naval, los buques pequeños y los componentes marinos. Combinan una buena resistencia a la corrosión en el agua de mar, excelente soldabilidad y formabilidad, y una relación de resistencia / peso favorable, lo que los hace ideales para cascos, superestructuras, tanques de combustible, cubiertas y accesorios.

- 5052: una aleación de aluminio -magnesio con buena formabilidad y resistencia moderada; Excelente resistencia a la corrosión en el agua de mar y el aerosol de sal.

- 5083: una aleación de aluminio-magnesio-manganeso de mayor resistencia diseñada específicamente para aplicaciones marinas; Resistencia de corrosión excepcional y resistencia superior en comparación con 5052.

Características y beneficios

- Alta resistencia a la corrosión en ambientes de cloruro (agua de mar, pulverización de sal).

- Buena soldadura utilizando TIG/MIG y métodos convencionales; Se requiere un tratamiento térmico posterior a la solilla.

- Excelente formabilidad (particularmente 5052) para formas complejas y paneles de casco curvos.

- Densidad más baja que el acero: reduce el peso del vaso, mejora la eficiencia del combustible, la estabilidad y la carga útil.

- Alta resistencia y resistencia al impacto, especialmente a bajas temperaturas (5083 retiene la tenacidad cerca de 0 ° C y menos).

- Bajo mantenimiento: no se oxide; Requiere protección anódica ocasional o recubrimientos para la estética a largo plazo.

- Reciclable: el aluminio es altamente reciclable sin pérdida de propiedades.

Aplicaciones típicas en el sector marino

- Capeulvador para barcos recreativos pequeños a medianos (5052 y 5083, dependiendo de la fuerza requerida)

- Casos y mazos de manualidades comerciales y de patrulla (5083 preferidos)

- Superestructuras y mamparos

- Accesorios de cubierta, soportes y hardware

- Tanks de combustible y componentes de tuberías (con un tratamiento de superficie apropiado)

- Davits, pasarelas y rampas

- Marcos de boya y otros componentes en alta mar

- Finamiento y cubre de hoja resistente a la corrosión

- Fuerza: 5083> 5052

- Formabilidad: 5052> 5083

- Resistencia a la corrosión: ambos excelentes; 5083 ligeramente superior en condiciones de agua de mar agresivas

- Soldabilidad: ambos excelentes; 5083 a veces requiere más atención al control de la distorsión debido a una mayor resistencia

- Uso típico: 5052 para paneles y accesorios ligeramente cargados; 5083 para revestimiento de casco estructural, piezas de carga de mayor resistencia

Composición química

Tabla: rangos típicos de composición química ( %en peso). Los valores son rangos nominales: consulte Certificados de material específicos para la composición exacta.

| Elemento | 5052 (%en peso) | 5083 (%en peso) |

|---|---|---|

| Alabama | Balance | Balance |

| Mg | 2.2–2.8 | 4.0–4.9 |

| Minnesota | 0.10 Max | 0.40–1.0 |

| CR | 0.15 Max | 0.05–0.25 |

| Ceñudo | 0.4–0.7 | 0.4–0.5 |

| Y | 0.25 Max | 0.4 max |

| Cu | 0.10 Max | 0.05–0.20 |

| Zn | 0.10 Max | 0.25 Max |

| Otros | rastro | rastro |

Notas:

- 5083 contiene un mayor contenido de magnesio para una mayor resistencia y buena resistencia a la corrosión.

- Las adiciones de aleación (MN, CR) ayudan a controlar la estructura del grano y a mejorar la tenacidad y la fuerza.

Propiedades mecánicas (temperatura típico, recocido o común)

Tabla: Propiedades mecánicas representativas: consulte la hoja de datos del proveedor para los temperatura exactos (O, H111, H116, H321, H111, etc.).

| Propiedad | 5052-O / H32 (típico) | 5083-O / H116 (típico) |

|---|---|---|

| Resistencia a la tracción (MPA) | 165–230 | 275–365 |

| Resistencia al rendimiento (0.2% RP0.2, MPA) | 35-150 (depende del temperamento) | 145–300 |

| Alargamiento (%) | 8–20 (hoja delgada más alta) | 10-20 |

| Dureza (HB) | ~ 25–70 | ~ 40–90 |

| Densidad (g/cm3) | 2.68 | 2.66–2.70 |

| Tenacidad | Bien | Excelente, mejor a baja temperatura |

Notas:

- 5052-H32 comúnmente usado para láminas que requieren fuerza moderada con buena formabilidad.

- 5083-H116 o H321 a menudo especificados para estructuras marinas soldadas para una resistencia a la corrosión mejorada y propiedades mecánicas estables después de la soldadura.

Rendimiento en el entorno marino

- Comportamiento de corrosión: ambas aleaciones resisten las picaduras y la corrosión localizada en el agua de mar debido al alto contenido de Mg y la película de óxido estable. 5083 a menudo se prefiere para aplicaciones más agresivas o de servicio largo, o donde la resistencia estructural es crítica.

- Compatibilidad galvánica: cuando está en contacto con otros metales (acero, cobre, bronce), el aluminio puede sufrir la corrosión galvánica. Use barreras dieléctricas, almohadillas aislantes o sujetadores compatibles (acero inoxidable con aislamiento) y recubrimientos adecuados para evitar problemas.

- Resistencia a la fatiga: buena resistencia a la fatiga para el revestimiento del casco; 5083 proporciona una mejor resistencia a la fatiga debido a una mayor resistencia base. Diseñe para los detalles de la soldadura y evite los asaltantes de estrés.

- Rendimiento de la zona de soldadura: los temperaturas H116 o H321 en 5083 mantienen la resistencia y la resistencia a la corrosión en el área de soldadura mejor que otros temperaturas. Se recomiendan metales de relleno adecuados (por ejemplo, 5356 para la serie 5xxx).

Fabricación y soldadura

- Formación: 5052 ofrece una excelente formabilidad en frío para curvas y formas complejas. Los radios mínimos de curvatura dependen del grosor y el temperamento; Prueba de prototipos recomendados.

- Corte: los métodos estándar (cizallamiento, chorro de agua, plasma, láser) son compatibles. El control de las rebabas y el acabado de borde mejoran la vida de la fatiga y la adhesión de recubrimiento.

- Soldadura: MIG (GMAW) y TIG (GTAW) son comunes. Use un relleno apropiado (comúnmente 5356 o 5183 para la serie 5xxx) y los parámetros de soldadura para minimizar la porosidad y la distorsión. La limpieza previa para eliminar los aceites y los óxidos es esencial.

- El tratamiento de la superficie: los sistemas de anodización, conversión de cromato y pintura mejoran la resistencia a la corrosión y la estética. Para la protección a largo plazo, considere la preparación de superficie completa y los recubrimientos de grado marino.

Especificaciones y tamaños típicos

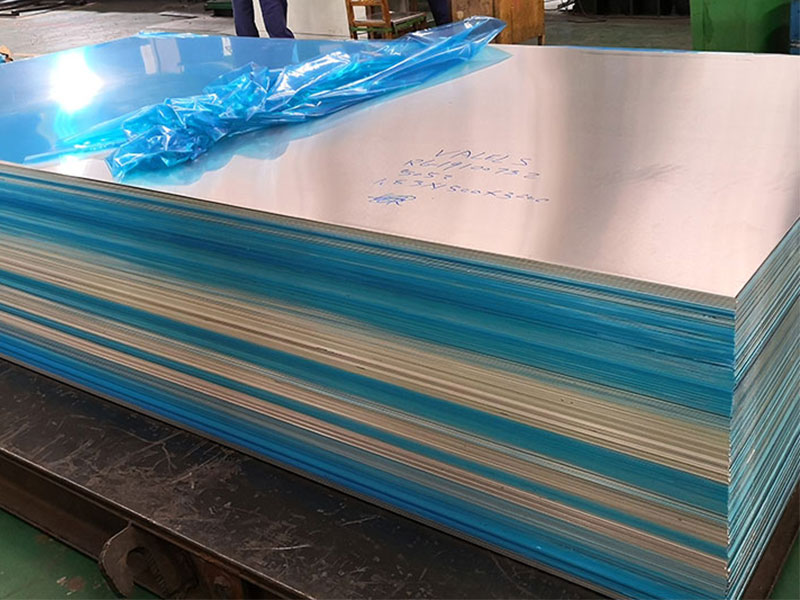

Los fabricantes producen una lámina de aluminio marino en una variedad de espesores y anchos. Rangos típicos:

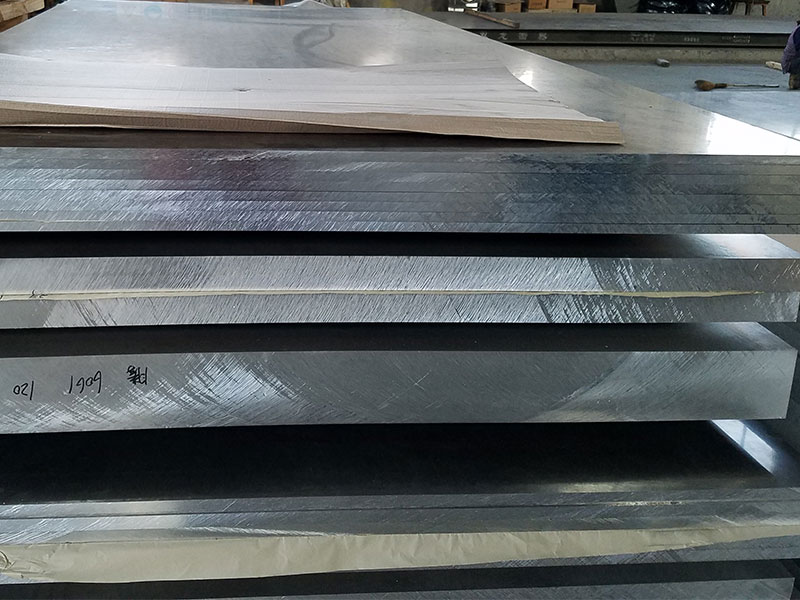

- Grosor: 0.8 mm hasta 12 mm (hoja y placa); Los espesores de la placa más pesados disponibles para miembros estructurales.

- Ancho: comúnmente 1000 mm, 1250 mm, 1500 mm, 2000 mm (anchos personalizados a pedido).

- Longitud: longitudes de corte estándar (por ejemplo, 2000–6000 mm) o corte a longitud personalizado.

- Tempers: O (recocido suave), H32, H34, H111 (5052); O, H116, H321 (5083) - Elija de acuerdo con las necesidades de formación y soldadura.

- Acabado superficial: acabado del molino, cepillado, prepintado o recubierto.

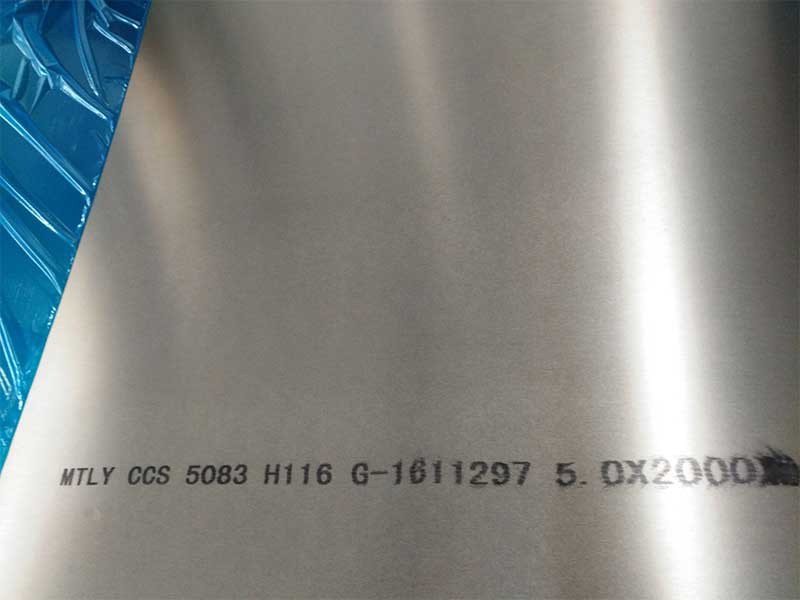

Siempre confirme tolerancias, certificación (EN, ASTM, ABS, LR, DNV-GL) e informes de prueba de material (MTR) para los requisitos de clasificación marina.

Calidad y certificación

Para la construcción de embarcaciones marinas y comerciales, se requiere comúnmente la certificación de material:

- EN 485 / EN 573 / EN 515 (Normas europeas)

- ASTM B209 para sábana/placa de aluminio

- Aprobaciones de la Sociedad de Clasificación: ABS, Lloyd’s Register (LR), DNV-GL, Bureau Veritas (BV): verifique la aceptación de la aleación/temperamento de cada sociedad y la documentación requerida

- Informe de prueba de material (MTR) que muestra análisis químico, resultados de las pruebas mecánicas, trazabilidad del número de calor

Solicite informes de prueba certificados y certificaciones del proveedor para reclamos de cumplimiento y garantía.

Guía de diseño y selección

- Elija 5052 para paneles no estructurales, accesorios interiores, tanques y accesorios donde la formabilidad es primordial y las cargas son moderadas.

- Elija 5083 para el revestimiento del casco, los miembros estructurales y las aplicaciones donde se necesitan una mayor resistencia y una mejor resistencia al agrietamiento por estrés por corrosión.

- Especifique el temperamento apropiado (H116, H321) para aplicaciones estructurales soldadas para mantener la resistencia a la corrosión de la zona de soldadura.

- Considere el grosor para cumplir con los requisitos de rigidez y pandeo de flexión; El aluminio requiere mayor grosor que el acero para una rigidez similar, pero aún produce un ahorro significativo de peso.

- Proteja todas las juntas de sujetador y contactos de metal diferentes con materiales y recubrimientos de aislamiento adecuados para evitar la corrosión galvánica.

Manejo y mantenimiento

- Enjuague con agua fresca regularmente en ambientes de agua salada para reducir los depósitos de sal.

- Inspeccione soldaduras, sujetadores y sellos periódicamente para obtener signos de corrosión o grietas de fatiga.

- Recubrimientos de reapplante según lo recomendado; Repare los rasguños de inmediato para evitar la corrosión localizada.

- Evite el contacto prolongado con metales diferentes; Use arandelas, mangas o recubrimientos protectores.

Tabla de especificación de ejemplo (para pedidos rápidos)

| Parámetro | Valor de ejemplo |

|---|---|

| Aleación | 5052 /5083 |

| Temperamento | 5052-H32, 5083-H116 |

| Espesor | 1.5 mm - 8.0 mm (común) |

| Ancho | 1250 mm (típico) |

| Longitud | 2500–6000 mm (de corte a longitud disponible) |

| Superficie | Acabado de la fábrica / preplave opcional |

| Proceso de dar un título | ASTM B209 / EN / ABS / LR / DNV-GL (a pedido) |

| Metal de relleno | 5356 /5183 para soldadura 5xxx Serie |

Relacionado productos

Hoja de aluminio marino 5083

La aleación de aluminio 5083 es una aleación no tratable de calor compuesta principalmente de magnesio y elementos traza que ofrecen una protección sobresaliente contra la corrosión, particularmente en las atmósferas de agua de mar y solución salina.

Ver detallesHoja de aluminio marino 5059

La aleación de aluminio 5059 es un material endurecido por la tensión con una adición única de magnesio y cromo, que proporciona una resistencia sobresaliente a la corrosión localizada como las picaduras y el agrietamiento de la corrosión por estrés.

Ver detallesSábanas de la banda de rodadura de aluminio marino

Las láminas de la banda de rodadura de aluminio marino son placas de aleación de aluminio con un patrón de superficie elevado, comúnmente denominado diseño de la banda de rodadura o placa de diamante.

Ver detallesHojas de aluminio perforadas marinas

Las láminas de aluminio perforadas marinas cuentan con una serie de agujeros o formas uniformes perforadas a través de la superficie de aluminio. Estas perforaciones pueden variar en tamaño, patrón y área abierta para adaptar las hojas para aplicaciones específicas.

Ver detallesHoja de aluminio marino 5086

Este artículo de producto proporciona una comprensión profunda y completa de las láminas de aluminio marinas 5086, incluida su composición química, propiedades mecánicas, resistencia a la corrosión, capacidades de fabricación y aplicaciones marinas típicas.

Ver detallesHojas de aluminio anodizado marino

Las láminas de aluminio anodizado marino comienzan con aleaciones de aluminio de grado marino premium como series 5000 y 6000 (típicamente 5083, 5052 y 6061).

Ver detallesRelacionado Blog

Grado marino 5052 H112 Bobina de aluminio

Cuando se trata de la construcción y el equipo marino, la elección del material juega un papel crucial en la determinación de la durabilidad, el rendimiento y la seguridad. La bobina de aluminio H112 de grado marino se destaca como una opción superior especialmente diseñada para entornos marinos.

Ver detalles0.3 mm 0.4 mm 0.5 mm 1.6mm Rollo de espesor Bobina de aluminio Hoja 5052 H32 para bote

Cuando se trata de aplicaciones marinas, seleccionar el material correcto es crucial para el rendimiento, la durabilidad y la seguridad. Ingrese la lámina de bobina de aluminio marino 5052 H32, disponible en espesores que van desde 0.

Ver detalles5052 5083 Hoja de aluminio de grado marino para bote

Las aleaciones de aluminio de grado marino 5052 y 5083 se encuentran entre las aleaciones no tratables de calor más ampliamente utilizadas para la construcción naval, los buques pequeños y los componentes marinos. Combinan una buena resistencia a la corrosión en el agua de mar, excelente soldabilidad y formabilidad.

Ver detallesAluminio de grado marino para la construcción de buques Hoja de aluminio 5052 H111

Resistencia superior, resistencia a la corrosión y durabilidad de las hojas de aluminio de aluminio de grado marino 5052 H111, ideal para aplicaciones de construcción naval que requieren alta resistencia a la fatiga y un excelente rendimiento del agua de mar.

Ver detalles5052 5083 Allan de aluminio de calibre de aleación para la construcción de botes

La aleación de aluminio de aluminio 5052 de aluminio es una aleación tratable no con calor conocida por su excepcional resistencia a la corrosión, especialmente contra el agua salada, lo que la convierte en una opción popular para los entornos marinos.

Ver detallesHoja de aluminio de grado marino 5052 5 mm de espesor para bote

¿Qué es el aluminio de grado marino 5052? El aluminio 5052 es una aleación de aluminio-magnesio de aluminio no tratable con el calor, principalmente conocida por una excelente resistencia a la corrosión, alta resistencia entre los grados no tratables de calor y una excelente soldadura.

Ver detalles

Dejar un mensaje