Coude en aluminium marin de haute qualité pour les échappements de bateaux

Coude en aluminium marin de haute qualité pour les échappements de bateaux : fonctions, applications et informations techniques

Les systèmes d’échappement marins fonctionnent dans l’un des environnements les plus difficiles sur un navire. La chaleur, les vibrations, les embruns d’eau salée et les gaz d’échappement corrosifs convergent tous dans une zone compacte. Au cœur de ce système, le coude marin en aluminium dirige et refroidit le flux d'échappement tout en protégeant le moteur, la coque et l'équipage. ses matériaux, paramètres de conception et normes vous aident à choisir des composants fiables, durables et conformes à la réglementation maritime.

Rôle fonctionnel d'un coude d'échappement en aluminium marin

Le coude d’échappement est plus qu’un tuyau coudé. Dans un système d’échappement marin correctement conçu, il remplit plusieurs fonctions critiques qui interagissent les unes avec les autres.

Premièrement, il redirige les gaz d'échappement chauds de la sortie du moteur vers la ligne d'échappement principale, en tournant généralement à 45°, 60° ou 90° pour s'insérer dans des compartiments moteur étroits et suivre l'acheminement vers le tableau arrière ou l'évacuation latérale. La géométrie du coude doit gérer la vitesse du gaz et les turbulences pour éviter une contre-pression excessive susceptible de réduire l'efficacité du moteur.

Deuxièmement, dans de nombreuses installations marines, le coude est le point où l'eau de refroidissement est injectée dans le flux d'échappement chaud. Cette zone à flux mixte est très agressive : gaz chauds, eau, sels dissous et sous-produits de combustion se rencontrent à la même interface. Un coude en aluminium de qualité marine doit résister à ce choc thermique et à cette attaque électrochimique tout en conservant son intégrité structurelle.

Troisièmement, le coude aide à séparer et à guider le flux de gaz et d'eau pour minimiser la réversion, où l'eau peut être refoulée vers le moteur dans certaines conditions de charge ou de vagues. Un contour interne et une épaisseur de paroi corrects jouent un rôle dans la réduction de ce risque.

Enfin, sa forme compacte et courbée permet aux concepteurs de chantiers navals de mieux utiliser l'espace confiné, réduisant ainsi l'empreinte au sol du système d'échappement et permettant des aménagements de salle des machines plus propres et plus faciles à entretenir.

Pourquoi l'aluminium marin est un matériau efficace pour les coudes d'échappement

D'un point de vue métallurgique, les alliages d'aluminium marins offrent une combinaison de résistance, de résistance à la corrosion et d'ouvrabilité adaptée à l'eau de mer et aux atmosphères marines. Les alliages utilisés pour les coudes d'échappement sont généralement issus des séries 5000 et 6000, comme le 5083, 5086 ou 6061, déjà bien implantés dans l'industrie maritime pour les coques, les ponts et les composants de structure.

Ces alliages offrent plusieurs avantages dans les applications de coudes d'échappement. Ils présentent une bonne résistance à la corrosion par l’eau de mer grâce à leur teneur en magnésium et, dans certains cas, en manganèse ou en silicium supplémentaire. Ceci est particulièrement important dans les zones d’injection d’eau du coude. Ils conservent leur résistance sur une large plage de températures et supportent les vibrations à cycle élevé sans se fissurer lorsqu'ils sont correctement conçus et soudés.

L’aluminium est également nettement plus léger que l’acier inoxydable. Sur un bateau, la réduction du poids dans la salle des machines influence directement la consommation de carburant, la vitesse et la stabilité. Les composants d'échappement plus légers réduisent également les charges sur les supports, les supports et la tuyauterie connectée.

Paramètres d'un coude en aluminium marin de haute qualité

Lors de la spécification d'un coude en aluminium pour un échappement de bateau, plusieurs paramètres techniques définissent son adéquation. Ce ne sont pas seulement des valeurs de catalogue ; chacun se traduit par des performances en mer.

Le diamètre et l'épaisseur de paroi déterminent la capacité d'écoulement et la résistance mécanique. Les diamètres internes sont sélectionnés en fonction de la puissance du moteur, du volume des gaz d'échappement et de la contre-pression acceptable. L'épaisseur de la paroi doit résister aux impulsions de pression internes et aux charges mécaniques externes, tout en tenant compte de la corrosion pendant toute la durée de vie. Les coudes d'échappement marins typiques vont d'environ 50 mm à plus de 300 mm de diamètre, avec une épaisseur sélectionnée en fonction des règles de classe et des calculs de conception.

Le rayon de courbure et l'angle contrôlent à la fois l'ajustement et le débit. Un rayon plus étroit est utile dans les espaces restreints mais peut augmenter les turbulences et la perte de pression. Les coudes bien conçus équilibrent la compacité avec une courbure interne douce pour maintenir de faibles pertes de débit. Les configurations courantes incluent des coudes à 45°, 60° et 90°, avec des angles personnalisés disponibles pour les aménagements complexes de la salle des machines.

Le type de connexion est un autre paramètre critique. Les extrémités à brides, les raccords de tuyau ou les raccords hybrides doivent être compatibles avec le reste du système d'échappement et répondre aux conditions de pression nominale et de vibration. L'usinage de précision des brides et des faces d'étanchéité garantit une installation sans fuite.

Le traitement de surface et la finition influencent la résistance à la corrosion et la durabilité. Des processus tels que l'anodisation de qualité marine, les revêtements époxy ou les systèmes de peinture à haut pouvoir garnissant peuvent être appliqués, en particulier sur les surfaces extérieures exposées à l'humidité des cales et aux embruns salins.

Trempe des alliages et son impact sur les performances

Au sein d'un alliage donné, les conditions de revenu affectent fortement le comportement d'un coude en service. Le forgeage, le formage et le traitement thermique ajustent la microstructure et les propriétés mécaniques.

Pour les alliages de la série 5000 comme 5083 et 5086, les états typiques incluent O (recuit) et H116 ou H321 pour le service marin. Ces états offrent une bonne résistance et une excellente résistance à la fissuration par corrosion sous contrainte tout en restant soudables. Ils sont privilégiés lorsque le coude doit supporter des charges cycliques et un environnement de service corrosif.

Pour les alliages de la série 6000 tels que le 6061, les états traités thermiquement comme le T6 ou le T651 offrent une résistance et une stabilité élevées. Cependant, le soudage dans ces états peut réduire localement la résistance, c'est pourquoi le traitement thermique après soudage ou les tolérances de conception sont pris en compte. Dans les coudes d'échappement, le 6061-T6 peut être utilisé dans des brides ou des sections usinées soumises à des charges mécaniques plus élevées mais pas aussi fortement soudées que le corps principal.

Le choix du bon alliage et du bon état est donc un équilibre entre la formabilité, la soudabilité, la résistance et la résistance à la corrosion marine et aux cycles thermiques.

Normes de mise en œuvre et conformité maritime

Les coudes d'échappement marins doivent être conformes à la fois aux normes générales sur les matériaux et aux réglementations maritimes spécifiques. Les produits de haute qualité sont généralement fabriqués selon des normes reconnues et, si nécessaire, approuvés par des sociétés de classification.

Les normes de matériaux courantes incluent ASTM B209 et B241 pour les plaques d'aluminium et les tuyaux sans soudure, les normes EN et ISO pour les alliages d'aluminium et l'utilisation marine, et AWS D1.2 ou équivalent pour les procédures de soudage de l'aluminium.

Dans la classification marine, les règles de DNV, ABS, Lloyd's Register, Bureau Veritas et autres définissent les exigences pour les composants du système d'échappement concernant la pression de conception, les tests, les qualifications en soudage, l'examen non destructif et la tolérance à la corrosion. Pour les navires commerciaux et les plus grands, la certification du coude et la traçabilité des matériaux sont souvent obligatoires.

En pratique, cela signifie que chaque coude doit être produit avec des certificats d'usine documentés pour les matériaux de base, des procédures de soudage qualifiées et, lorsque cela est spécifié, des tests de pression hydrostatique ou pneumatique. Pour les salles des machines soumises aux exigences SOLAS, les dispositifs de protection incendie et d'isolation autour du coude peuvent également devoir répondre à des normes spécifiques.

Composition chimique typique des alliages d'aluminium marins

Vous trouverez ci-dessous un tableau indicatif de composition chimique pour plusieurs alliages d'aluminium marins courants utilisés pour les coudes d'échappement. Les valeurs sont des plages approximatives en pourcentage en poids.

| Alliage | Et | Fe | Cu | Mn | Mg | Cr | Zn | De | Autres | Al |

|---|---|---|---|---|---|---|---|---|---|---|

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,40 à 1,00 | 4,0 à 4,9 | 0,05 à 0,25 | ≤0,25 | ≤0,15 | ≤0,15 | Équilibre |

| 5086 | ≤0,40 | ≤0,50 | ≤0,10 | 0,20-0,70 | 3,5 à 4,5 | ≤0,25 | ≤0,25 | ≤0,15 | ≤0,15 | Équilibre |

| 6061 | 0,40-0,80 | ≤0,70 | 0,15-0,40 | 0,15 | 0,80-1,20 | 0,04–0,35 | ≤0,25 | ≤0,15 | ≤0,15 | Équilibre |

Du point de vue de la corrosion, la teneur en magnésium des 5083 et 5086 contribue à leurs excellentes performances dans l'eau de mer, tandis que les niveaux contrôlés de cuivre permettent d'éviter la sensibilité galvanique. Le 6061, avec sa combinaison de silicium et de magnésium, est apprécié pour sa résistance et son usinabilité, en particulier pour les composants de précision du système d'échappement.

Applications et intégration sur différents types de bateaux

Les coudes marins en aluminium de haute qualité sont utilisés sur une large gamme de navires, mais l'orientation technique peut varier.

Sur les petites embarcations de plaisance et les bateaux de sport, le poids et la compacité sont essentiels. Les coudes en aluminium permettent des installations de moteur plus serrées tout en réduisant le poids total du bateau. Leur résistance à la corrosion réduit la maintenance du propriétaire et prolonge la durée de vie entre les révisions.

Sur les bateaux de travail commerciaux, les patrouilleurs et les bateaux de pêche, la durabilité et la facilité de réparation sont des priorités. Les alliages d'aluminium marins soudables permettent des réparations et des modifications sur le terrain. L'association des matériaux des coudes avec les structures de coque en aluminium minimise la corrosion galvanique et simplifie les stratégies de liaison et de mise à la terre.

Sur les grands yachts et navires à passagers, le contrôle du bruit et des vibrations devient important. Les coudes sont intégrés à des silencieux à injection d'eau et à des raccords flexibles, de sorte que leur géométrie et la rigidité de leur matériau sont sélectionnées pour réduire la résonance et le bruit solidien sans compromettre la résistance.

Une perspective technique distinctive : le coude comme interface contrôlée

Du point de vue de l'ingénierie des systèmes, le coude d'échappement marin en aluminium est une interface hautement contrôlée entre différents domaines physiques. Il relie le flux de gaz chauds au flux d'eau de refroidissement, la structure métallique au tuyau flexible, la dynamique du moteur à la structure de la coque et les sources de vibrations élevées aux compartiments relativement silencieux.

Choisir l’alliage, la trempe et les paramètres appropriés consiste essentiellement à gérer ces interfaces. La résistance à la corrosion gère l’interface chimique entre le métal et l’eau de mer. L'épaisseur de paroi et le rayon de courbure gèrent l'interface mécanique et dynamique des fluides entre les impulsions du moteur et la contre-pression d'échappement. La température et la qualité du soudage gèrent l’interface de fatigue entre les vibrations et l’intégrité structurelle à long terme.

En traitant le coude non pas comme un composant isolé mais comme une interface optimisée, les concepteurs et les propriétaires peuvent mieux comprendre pourquoi des alliages d'aluminium de qualité marine, des trempes appropriées, des normes certifiées et des paramètres soigneusement spécifiés sont tous nécessaires pour un coude d'échappement en aluminium marin de très haute qualité.

Pour quiconque modernise un système d’échappement ou spécifie des composants dans une nouvelle construction, prêter attention à ces aspects techniques garantit un fonctionnement plus sûr, une durée de vie plus longue et un coût total inférieur tout au long de la durée de vie du navire.

Lié Des produits

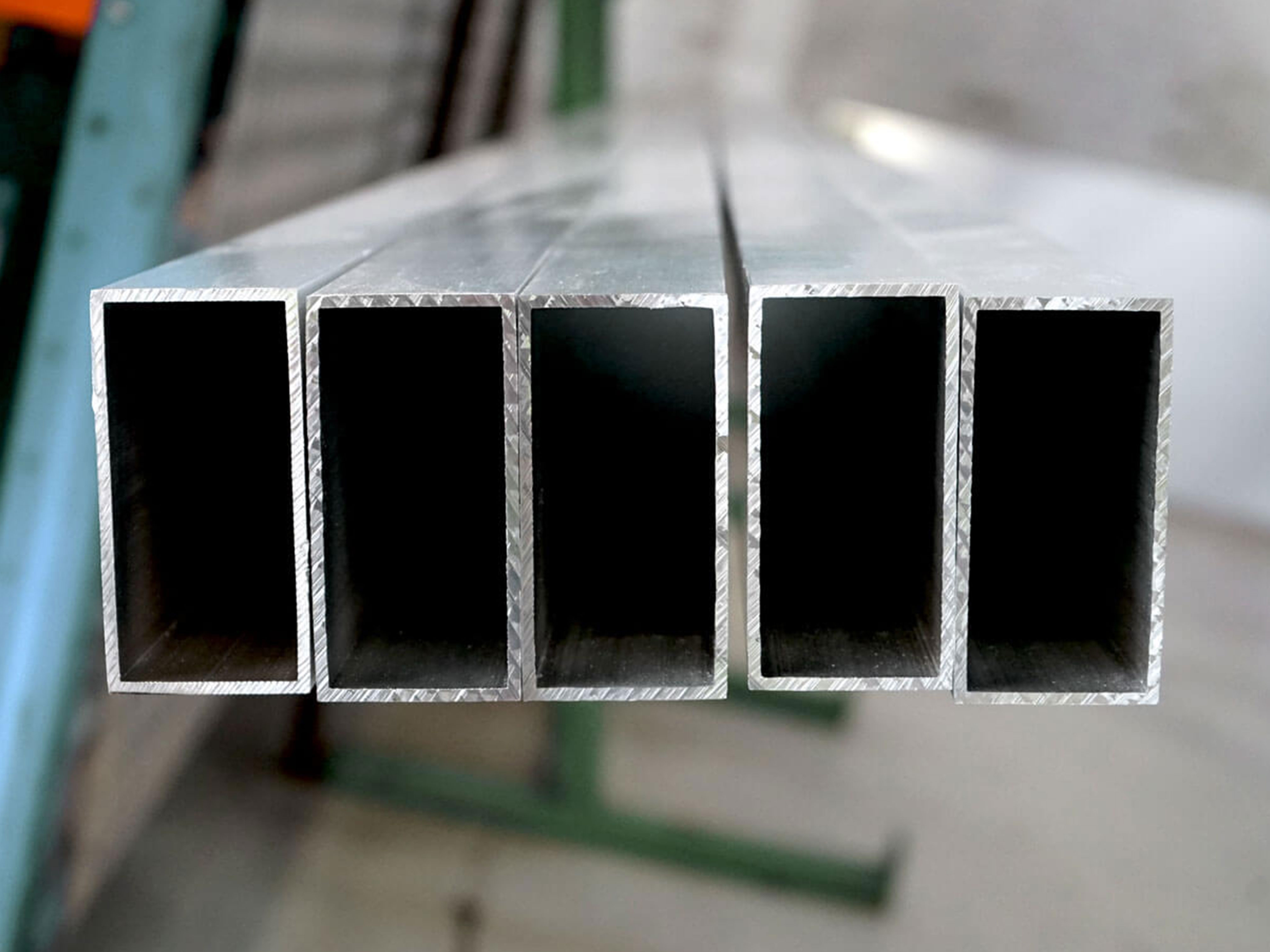

Tubes rectangulaires en aluminium marin

Les tubes rectangulaires en aluminium de qualité marine sont fabriqués à partir d'alliages à haute performance tels que 5083, 5052, 6061 et 6082. Ces alliages sont réputés pour leur capacité à résister à l'eau de mer corrosive et aux atmosphères marines tout en offrant une excellente résistance mécanique et de la ténacité.

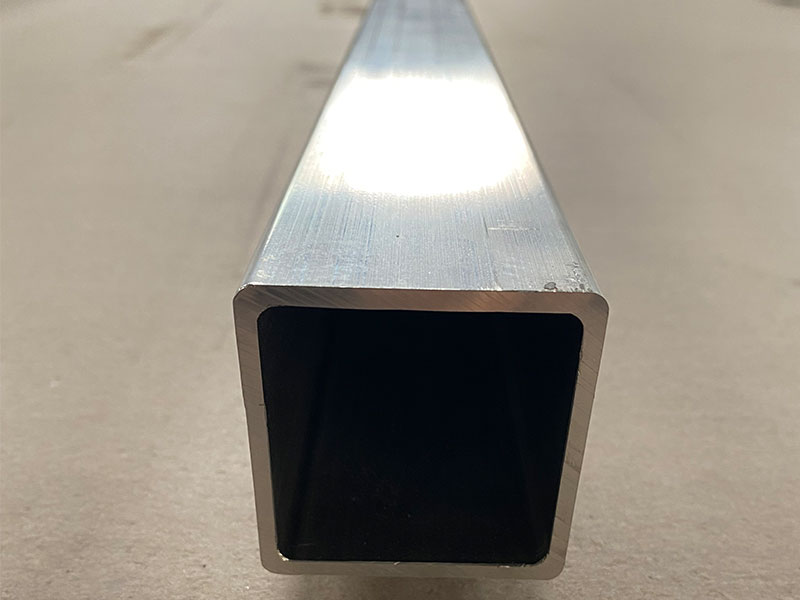

Voir les détailsTubes carrés en aluminium marin

Les tubes carrés en aluminium de qualité marine sont généralement construits à partir d'alliages de qualité marine tels que 5083, 5052, 6061 et 6082 - bien connu pour leur capacité à résister aux effets agressifs des atmosphères d'eau salée et marine.

Voir les détails6061-T6 coude de tuyaux en aluminium marin à 90 degrés à 90 degrés

Fabriqué en alliage d'aluminium de qualité marine premium 6061-T6, ce raccord du coude est conçu pour fournir des modifications fiables et efficaces de direction des tuyaux dans la construction navale, les plates-formes offshore et les systèmes d'infrastructure marine.

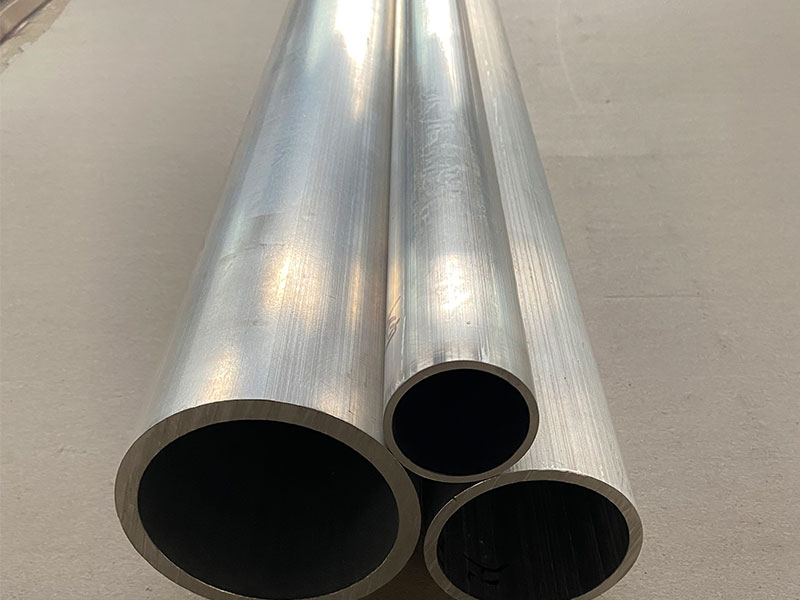

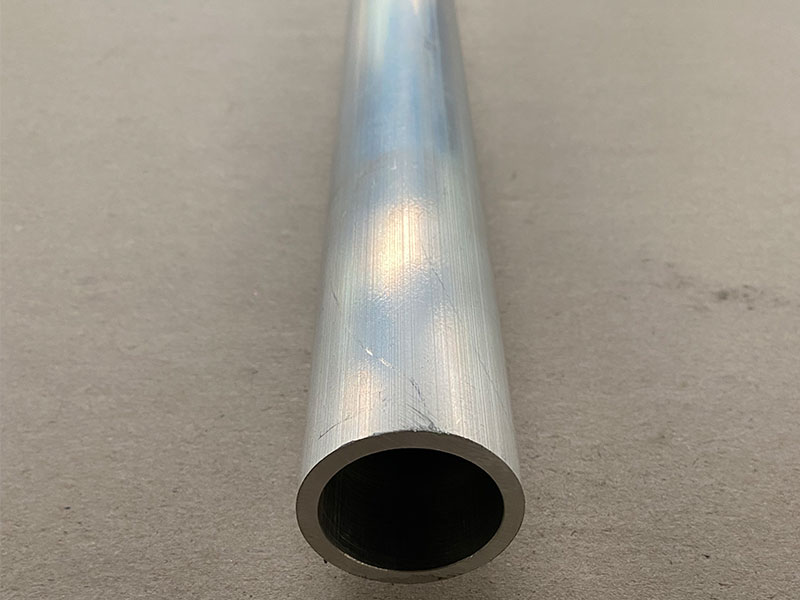

Voir les détailsTubes ronds en aluminium marin

Les tubes ronds en aluminium de qualité marine sont fabriqués à partir d'alliages marins premium tels que 5083, 5052, 6061 et 6082, tous sélectionnés pour leur résistance éprouvée à la corrosion de l'eau de mer et à la dégradation de l'atmosphère marine.

Voir les détailsTubes de profil de marine personnalisés en aluminium

Les tubes de profil en aluminium marin personnalisés sont fabriqués à partir d'alliages de premium en aluminium marin tels que 5083, 5052, 6061 et 6082.

Voir les détailsLié Blog

Coude de tuyaux en aluminium marin pour les projets offshore

Les environnements marins posent des défis uniques, notamment la corrosion, le stress mécanique et l'exposition à des éléments durs - ne passiant l'utilisation de matériaux et de composants spécialisés.

Voir les détailsTubes en aluminium marin 6082 pour infrastructures marines côtières

Dans les écosystèmes naturels indigènes chevauchant les côtes de notre planète, les infrastructures marines côtières sont l’élément vital d’une myriade d’industries, allant des transports au tourisme, en passant par l’aquaculture et les initiatives de conservation.

Voir les détailsCoude de tuyaux en aluminium marin personnalisé pour les applications marines

Nos coudes de tuyaux en aluminium marin personnalisés hautes performances conçus pour exiger des applications marines. La résistance supérieure à la corrosion, la fabrication de précision et la conformité aux normes marines garantissent la durabilité et les fonctionnalités optimales dans les environnements d'eau de mer.

Voir les détailsCoude en aluminium pour les systèmes d'échappement marin

Dans l'ingénierie marine, assurer la durabilité, la résistance à la corrosion et la dynamique d'écoulement optimale des composants d'échappement est crucial pour la longévité et les performances des systèmes embarqués.

Voir les détails5052 tubes en aluminium marin pour pièces d'ingénierie de construction navale

Dans le monde exigeant de l'ingénierie de la construction navale, les matériaux sont constamment mis à l'épreuve par des environnements marins difficiles. Parmi la myriade d'options de métaux, les tubes en aluminium marin 5052 sont connus pour leur équilibre de force remarquable.

Voir les détailsCoude d'aluminium marin pour les systèmes de filtration des eaux usées

Elbow en aluminium marin durable et résistant à la corrosion conçu spécifiquement pour les systèmes de filtration des eaux usées. Issue pour répondre aux normes marines rigoureuses, ce coude assure une gestion optimale du débit et une longévité dans les environnements sévères salins et usages.

Voir les détails

Laisser un message