Coude de tuyau en aluminium marin avec revêtement anticorrosion

Coude de tuyau en aluminium marin avec revêtement anticorrosion : le « joint silencieux » qui décide de la durée de vie de votre système

La plupart des ingénieurs examinent un pipeline marin et se concentrent sur les tronçons droits : épaisseur de paroi, débit, hauteur de pompe. Pourtant, les véritables « points de décision » de tout système de tuyauterie marine sont les coudes. Chaque virage est un générateur de turbulences, un concentrateur de contraintes et, s’il n’est pas géré correctement, un point chaud de corrosion.

C’est là que le coude de tube marin en aluminium avec revêtement anticorrosion devient discrètement l’élément le plus stratégique de la gamme. Ce n’est pas le plus grand, ni le plus visible, mais le lieu où se rencontrent la science des matériaux, l’hydrodynamique et l’électrochimie.

Pourquoi les coudes en aluminium se comportent différemment dans les environnements marins

Les coudes marins en aluminium ne remplacent pas simplement les coudes en acier au carbone ; ils changent le comportement du système.

Les coudes en acier dans les virages portent généralement :

- Une forte augmentation locale du poids et de la charge d'appui

- Haute sensibilité au couplage galvanique lorsqu'il est connecté à d'autres métaux

- Produits importants de tartre et de rouille qui altèrent la rugosité de la surface interne

Les coudes marins en aluminium, en revanche, introduisent :

- Poids radicalement réduit aux points de contrainte structurelle

- Film d'oxyde passif à formation naturelle qui supporte les systèmes revêtus

- Comportement de surface interne plus stable et prévisible sous l'eau de mer, en particulier avec des revêtements appropriés

Sous des charges dynamiques (mouvements de la cuve, vibrations des pompes, cycles thermiques), la faible masse d'un coude devient un facteur critique. Plus le coude est léger, moins la charge d'inertie est transférée aux brides, aux supports et aux soudures à proximité. L'aluminium excelle ici, en particulier dans les systèmes d'eau de refroidissement, de ballast et d'incendie de grand diamètre.

Le revêtement n'est pas un accessoire ; C'est une couche technique dans un système

Considérer le revêtement anticorrosion comme une « peinture » est l’une des idées fausses les plus coûteuses en matière de conception marine.

Sur un coude de tuyau en aluminium marin, le revêtement a trois rôles distincts :

- Bouclier électrochimique : réduisant l'exposition aux chlorures et à l'oxygène dissous

- Gestionnaire d'énergie de surface : contrôle des tendances en matière d'adhésion, d'encrassement et de tartre

- Butoir mécanique : protection contre l'érosion des zones d'impact à grande vitesse sur l'intrados et l'extrados du virage

Les meilleures conceptions traitent le métal de base et le revêtement comme un système composite, et non comme un métal plus une couche décorative. La préparation de la surface, le choix de l'alliage, l'état de trempe et la chimie du revêtement doivent être coordonnés.

Alliages d'aluminium marins pour coudes de tuyaux

Les coudes marins sont généralement fabriqués à partir d’alliages d’aluminium des séries 5xxx et 6xxx. Chaque famille répond à un problème différent : résistance versus formabilité versus résistance à la corrosion.

Choix d’alliages courants pour les coudes marins :

- 5083 : Haute résistance, excellente résistance à l'eau de mer, bonne soudabilité

- 5086 : Meilleure formabilité à froid que le 5083, très bonne résistance à la corrosion

- 6061 : Bon équilibre entre résistance et usinabilité, utilisé lorsque des raccords ou des détails d'usinage complexes sont nécessaires

- 6082 : Haute résistance parmi les 6xxx, de plus en plus utilisé dans les canalisations structurelles et les applications offshore

Les alliages de la série 5xxx s'appuient sur le magnésium comme élément d'alliage principal, offrant une résistance supérieure à l'eau de mer et à la fissuration par corrosion sous contrainte, en particulier dans l'état approprié pour les composants de tuyauterie.

Trempe des alliages : pourquoi les États « doux » gagnent au virage

Un tuyau droit peut être optimisé dans un état à plus haute résistance, mais un coude est une zone de formage localisée. Les états trop durcis peuvent se fissurer lors du pliage ou se retrouver avec des zones écrouies qui se comportent de manière imprévisible sous des charges cycliques.

Sélections de trempe typiques pour les coudes en aluminium marin :

- 5083‑O ou 5083‑H111 : recuit ou légèrement écroui, idéal pour le formage à froid des coudes ; bonne ténacité et soudabilité

- 5086‑O / H111 : logique similaire, avec une formabilité légèrement meilleure

- 6061‑O pour le formage, puis traitement thermique post‑formage au 6061‑T6 ou T651 pour une résistance accrue si le procédé le permet

Un aperçu essentiel : pour les coudes dans les systèmes à fortes vibrations ou à cycles de pression, la ductilité peut être plus précieuse que la résistance à la traction ultime. Un coude O‑temper correctement formé avec une bonne uniformité de paroi et un bon revêtement durera généralement plus longtemps qu'un coude plus résistant et mal formé qui abrite des contraintes résiduelles et des microfissures.

Normes de mise en œuvre : lorsque la discipline de conception répond aux charges du monde réel

Bien que les normes varient selon les régions et les sociétés de classification, les coudes de tuyaux en aluminium marin de haute qualité sont généralement conçus et produits conformément à un ensemble de normes plutôt qu'à un seul document.

Les cadres pertinents incluent souvent :

- Normes ISO et EN pour les produits en aluminium corroyé, telles que EN 573 (composition chimique) et EN 485 (propriétés mécaniques et tolérances)

- Références de tuyauterie et de raccords sous pression (par exemple, logique dimensionnelle de style EN 10253, adaptée à l'aluminium)

- Règles des sociétés de classification DNV, ABS, LR ou CCS pour les systèmes de tuyauterie en aluminium, en particulier pour les conduites principales d'incendie, d'eau de refroidissement, de cale et de ballast.

- Normes de revêtement telles que la norme ISO 12944 pour la protection contre la corrosion des structures en acier adaptées en pratique à l'aluminium, et les concepts IMO PSPC pour les objectifs de durabilité

Lorsqu'un fabricant conçoit un coude en aluminium revendiquant la « qualité marine », un acheteur compétent vérifie plus que le simple numéro d'alliage. Les tolérances dimensionnelles, les limites d'amincissement des parois au niveau du pli, l'ovalité et le contrôle de l'épaisseur du revêtement sont tout aussi importants.

Paramètres dimensionnels et de performance typiques

Bien que les valeurs exactes varient selon le projet, les plages de paramètres typiques pour les coudes de tuyaux en aluminium marins incluent :

- Diamètres nominaux : généralement DN 25 à DN 600 et plus pour les conduites principales d'eau de mer

- Rayons de courbure : rayon court (environ 1D) pour les espaces restreints, rayon long (environ 1,5D ou plus) pour réduire la perte de charge et l'érosion

- Épaisseur de paroi : adaptée à la classe de pression, souvent à la suite de calculs similaires aux concepts de tuyauterie sous pression EN ou ASME, mais en utilisant les contraintes admissibles de l'aluminium.

- Pressions nominales : pression faible à moyenne pour de nombreuses conduites d'eau de mer, jusqu'à classes supérieures pour les systèmes spécialisés, avec une attention particulière à la fatigue sous des charges pulsées

- Connexions d'extrémité : soudées bout à bout, à brides ou rainurées ; les coudes à souder sont courants là où le poids et la résistance à la corrosion sont des priorités

Du point de vue de l'écoulement, les coudes à long rayon en aluminium offrent un gain sous-estimé : la combinaison d'une surface interne plus lisse issue de l'extrusion ou du formage et d'un revêtement correctement durci peut réduire légèrement les facteurs de frottement par rapport aux coudes ferreux plus rugueux, qui se dégradent progressivement à mesure que des produits de corrosion se forment.

Composition chimique : l'alliage derrière le revêtement

Vous trouverez ci-dessous un tableau de composition chimique représentatif des alliages d’aluminium marins couramment utilisés pour les coudes. L'analyse thermique de production réelle doit toujours être vérifiée par rapport aux normes pertinentes telles que la norme EN 573 ou les spécifications AA.

| Alliage | Si (% maximum) | Fe (% maximum) | Avec (% maximum) | Mn (% maximum) | mg (%) | Cr (% maximum) | Zn (% maximum) | Ti (% maximum) | Autres (chacun %) | Autres (% totaux) | Al (environ) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 5083 | 0,40 | 0,40 | 0,10 | 0,40-1,0 | 4,0 à 4,9 | 0,05 à 0,25 | 0,25 | 0,15 | 0,05 | 0,15 | Équilibre |

| 5086 | 0,40 | 0,50 | 0,10 | 0,20-0,7 | 3,5 à 4,5 | 0,05 à 0,25 | 0,25 | 0,15 | 0,05 | 0,15 | Équilibre |

| 6061 | 0,40-0,8 | 0,70 | 0,15-0,40 | 0,15 | 0,8 à 1,2 | 0,04–0,35 | 0,25 | 0,15 | 0,05 | 0,15 | Équilibre |

| 6082 | 0,70–1,3 | 0,50 | 0,10 | 0,40-1,0 | 0,6–1,2 | 0,25 | 0,20 | 0,10 | 0,05 | 0,15 | Équilibre |

La teneur en magnésium des alliages 5xxx est le levier de résistance et de solidité à la corrosion par l’eau de mer. Le chrome, le manganèse et les oligo-éléments affinent la structure des grains et la résistance à l'exfoliation et à la fissuration par corrosion sous contrainte, qui sont critiques dans les sections courbes et sollicitées telles que les coudes.

Systèmes de revêtement anticorrosion : bien plus que de l'époxy

Le coude est une zone à haut risque d’érosion‑corrosion en raison de :

- Accélération du flux sur le rayon extérieur

- Micro‑cavitation dans les systèmes à haute vitesse

- Chargement de sable ou de particules dans l'eau de mer

Un système de revêtement approprié pour les coudes marins en aluminium intègre généralement :

- Conversion chimique ou promotion d'adhésion : revêtements de conversion ou promoteurs d'adhérence sans chromates conçus spécifiquement pour l'aluminium, améliorant la liaison entre le substrat et l'apprêt.

- Couche d'apprêt : apprêt époxy ou époxy‑polyamide optimisé pour la surface de l'oxyde d'aluminium, constituant la base de la performance de la barrière

- Couches intermédiaires et couches de finition : systèmes époxy à haut pouvoir garnissant, époxy en flocons de verre ou polyuréthane, en fonction de l'exposition de la zone d'immersion ou d'éclaboussure.

En service d'eau de mer immergée à l'intérieur du coude, des revêtements internes spécialisés tels que des époxy sans solvant ou des systèmes époxy renforcés sont souvent sélectionnés pour des conditions de vitesse élevée.

Un point subtil mais important : l’aluminium forme naturellement une couche d’oxyde stable, mais ce film passif rend également l’adhésion du revêtement très sensible à la technique. Une mauvaise préparation de la surface peut entraîner une corrosion du sous-film et des cloques, en particulier autour des soudures et des zones affectées par la chaleur (ZAT) près des extrémités des coudes.

Comportement mécanique : comment le coude réagit sous des charges réelles

Le coude d'un pipeline marin en aluminium est un point de contrainte multi-axes. Il éprouve :

- Pression interne et fluctuations de pression

- Flexion due à un désalignement et à une déformation de la coque ou de la structure

- Vibrations des machines tournantes

- Dilatation et contraction thermique

Le module d’élasticité plus faible de l’aluminium par rapport à l’acier signifie que le coude peut fléchir davantage sous charge, répartissant ainsi la contrainte plus facilement s’il est correctement soutenu. Cette flexibilité peut constituer un avantage dans les structures marines en mouvement constant, telles que les engins à grande vitesse, les plates-formes offshore et les structures flottantes.

L’état d’humeur affecte profondément ce comportement :

- Les coudes O‑temper absorbent plus de déformation sans se fissurer et offrent une meilleure résistance à la fatigue à faible cycle lorsque l'épaisseur de la paroi et l'espacement des supports sont correctement conçus

- Les états durcis par le vieillissement comme le 6061-T6 offrent une résistance élevée mais nécessitent un contrôle précis des processus de pliage et un traitement thermique post-formage pour éviter les microfissures.

Lorsque les coudes sont soudés dans le système, le métal soudé et la ZAT peuvent avoir des propriétés mécaniques légèrement différentes de celles du coude parent. Un alliage d'apport bien adapté (par exemple, 5356 pour de nombreux alliages 5xxx) et des procédures de soudage raffinées réduisent les différences de potentiel galvanique et les zones molles locales.

Considérations galvaniques : le coude comme composant d'interface

Les coudes marins en aluminium se connectent souvent à des métaux différents : vannes en bronze, bobines en acier inoxydable ou même collecteurs en acier revêtu. Dans les environnements humides et riches en chlorures, cela peut créer des cellules galvaniques qui consomment le métal le moins noble.

Un coude en aluminium marin à revêtement de haute qualité est conçu comme un tampon électrochimique :

- Les revêtements externes minimisent le contact direct avec l'eau de mer et réduisent la zone de couplage galvanique

- Les revêtements internes aident à isoler l'aluminium des composants du système en acier inoxydable ou en cuivre-nickel

- Les détails de conception, tels que les joints électriquement isolants, les manchons ou les kits d'isolation de bride, sont utilisés au niveau de joints métalliques différents

Intégration des paramètres, des normes et des revêtements dans une utilisation marine réelle

Lors de la spécification ou de la conception d'un coude de tuyau marin en aluminium avec revêtement anticorrosion, les performances à long terme les plus fiables proviennent de la synchronisation :

- Alliage et état avec méthode de formage, résistance requise et vibrations attendues

- Normes dimensionnelles avec règles des sociétés de classification et conditions de pression et de débit spécifiques au site

- Système de revêtement avec à la fois l'environnement externe (immergé, splash, atmosphérique) et le service interne (vitesse, température, abrasifs)

- Normes de soudage, de CND et d'inspection avec préparation du revêtement, afin que le contrôle qualité soutienne à la fois l'intégrité structurelle et les performances de surface.

Au lieu de traiter ces coudes comme des raccords de base, les traiter comme des « nœuds techniques » dans un circuit chargé dynamiquement et chimiquement agressif transforme la fiabilité.

Quand préférer les coudes marins recouverts d’aluminium aux alternatives conventionnelles

Des modèles émergent à travers des installations réelles :

- Les navires à grande vitesse et les embarcations légères bénéficient d'avantages structurels substantiels grâce à la réduction du poids au niveau des coudes, améliorant ainsi la stabilité et la consommation de carburant.

- Les plates-formes offshore et les unités flottantes bénéficient de charges dynamiques plus faibles sur les supports et les racks, réduisant ainsi les dommages dus à la fatigue là où la tuyauterie est attachée à la structure.

- Les ferries, bateaux de travail et navires de patrouille utilisant des superstructures en aluminium gagnent en cohérence contre la corrosion et en une gestion plus simple des matériaux en standardisant les raccords marins en aluminium revêtus pour le service.

En particulier dans les systèmes de refroidissement à l'eau de mer, de ballast, de cale et d'incendie, la combinaison d'un coude en aluminium marin et d'un revêtement anticorrosion correctement spécifié fait passer le coude d'un « point problématique » connu à un composant prévisible, inspectable et à longue durée de vie.

Un système de tuyauterie révèle sa véritable qualité non pas dans les lignes droites, mais là où il se plie, se joint et se connecte. Le coude de tuyau marin en aluminium avec revêtement anticorrosion est le test silencieux de la profondeur de conception :

- Si l’alliage, la trempe, la géométrie, le revêtement et les normes convergent intelligemment, le coude disparaît de votre carnet de maintenance.

- Si l’un de ces éléments est mal aligné, le coude devient la première fuite, le premier site de piqûre, la première fissure vibratoire.

Considérer les coudes marins en aluminium comme des « joints silencieux » qui arbitrent entre la charge mécanique, la dynamique des fluides et l'électrochimie conduit à de meilleurs choix d'ingénierie et à des navires, des plates-formes et des infrastructures côtières plus sains à long terme.

Lié Des produits

Tubes ronds en aluminium marin

Les tubes ronds en aluminium de qualité marine sont fabriqués à partir d'alliages marins premium tels que 5083, 5052, 6061 et 6082, tous sélectionnés pour leur résistance éprouvée à la corrosion de l'eau de mer et à la dégradation de l'atmosphère marine.

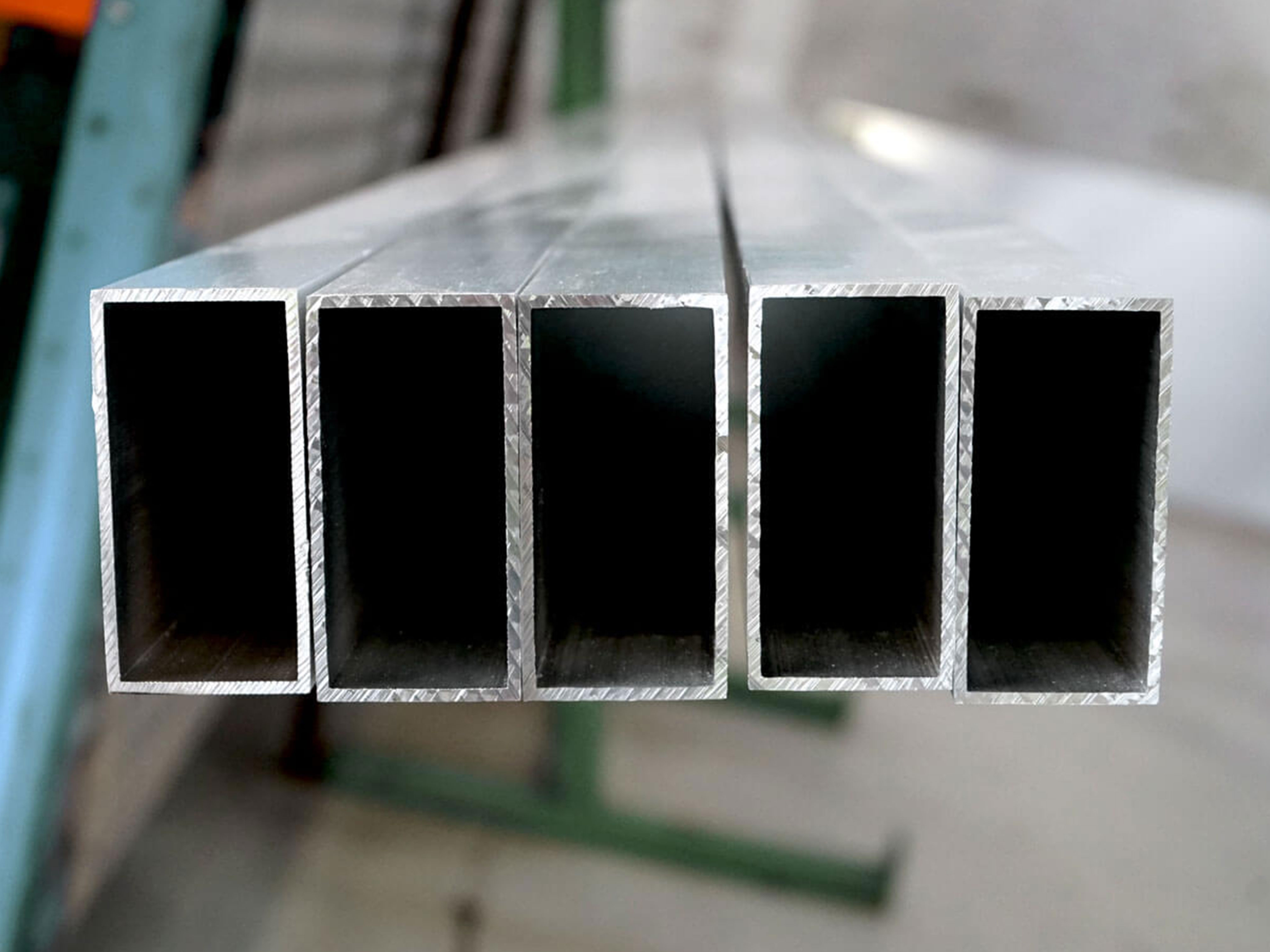

Voir les détailsTubes rectangulaires en aluminium marin

Les tubes rectangulaires en aluminium de qualité marine sont fabriqués à partir d'alliages à haute performance tels que 5083, 5052, 6061 et 6082. Ces alliages sont réputés pour leur capacité à résister à l'eau de mer corrosive et aux atmosphères marines tout en offrant une excellente résistance mécanique et de la ténacité.

Voir les détailsTubes de profil de marine personnalisés en aluminium

Les tubes de profil en aluminium marin personnalisés sont fabriqués à partir d'alliages de premium en aluminium marin tels que 5083, 5052, 6061 et 6082.

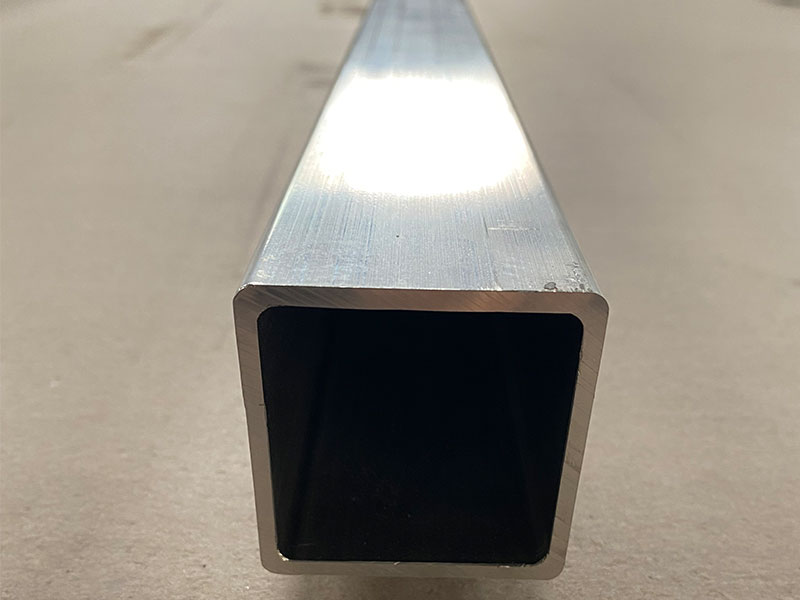

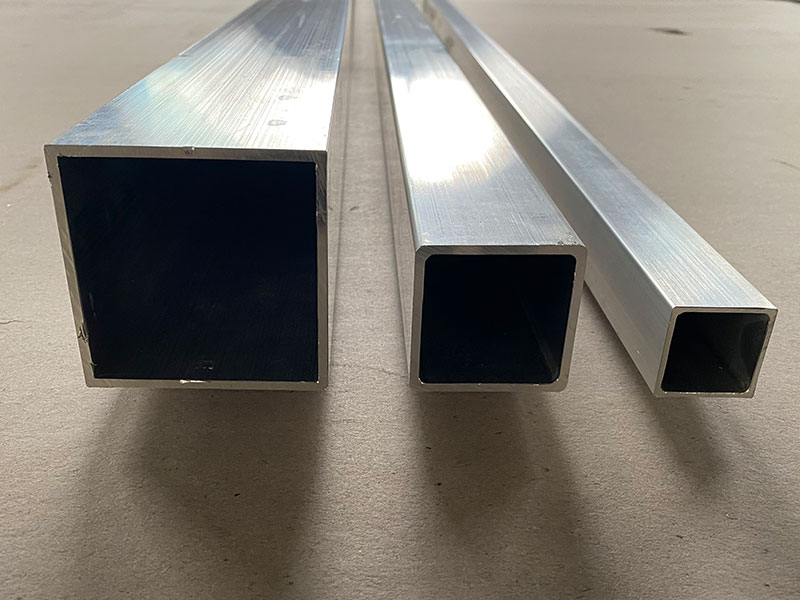

Voir les détailsTubes carrés en aluminium marin

Les tubes carrés en aluminium de qualité marine sont généralement construits à partir d'alliages de qualité marine tels que 5083, 5052, 6061 et 6082 - bien connu pour leur capacité à résister aux effets agressifs des atmosphères d'eau salée et marine.

Voir les détails6061-T6 coude de tuyaux en aluminium marin à 90 degrés à 90 degrés

Fabriqué en alliage d'aluminium de qualité marine premium 6061-T6, ce raccord du coude est conçu pour fournir des modifications fiables et efficaces de direction des tuyaux dans la construction navale, les plates-formes offshore et les systèmes d'infrastructure marine.

Voir les détailsLié Blog

Coude de tuyaux en aluminium marin pour la construction navale

Dans l'industrie de la construction navale en constante évolution, le choix des matériaux joue un rôle central pour assurer la performance, la sécurité et la longévité des navires.

Voir les détailsCoude de tuyaux en aluminium marin durable pour les environnements d'eau salée

Dans le monde de l'ingénierie maritime, de la résistance, de la résistance à la corrosion et des caractéristiques légères jouent un rôle central. Comme la demande d'installations plus résilientes et efficaces augmente.

Voir les détails6061 tubes carrés en aluminium marin pour construction de yachts

Dans le domaine de la construction de yachts, les matériaux jouent un rôle central dans la définition des performances, de la durabilité et de l'esthétique des navires.

Voir les détailsCoude d'aluminium marin pour les installations de stockage de gaz offshore

Les installations de stockage de gaz offshore représentent certaines des arènes d'ingénierie les plus difficiles où les matériaux doivent présenter une fiabilité, une résistance et une résistance à la corrosion dans des conditions marines extrêmes.

Voir les détailsCoude marin en aluminium pour les systèmes de confinement à la marée noire offshore

Coude marin en aluminium pour les systèmes de confinement à la marée noire offshore: fonctions, applications et aperçus techniques dans l'environnement exigeant et souvent sévère des systèmes de confinement à la marée noire offshore, chaque composant nécessite des performances supérieures.

Voir les détailsCoude en aluminium pour les systèmes d'échappement marin

Dans l'ingénierie marine, assurer la durabilité, la résistance à la corrosion et la dynamique d'écoulement optimale des composants d'échappement est crucial pour la longévité et les performances des systèmes embarqués.

Voir les détails

Laisser un message