頑丈な海洋構造物用の 5052 海洋アルミニウムチューブ

頑丈な海洋構造物において、5052 海洋アルミニウム管は非常に特殊な分野を占めています。造船所で最も強力な合金ではありませんが、海水、振動、長期メンテナンスをすべて考慮すると、多くの場合、システムの最も信頼性の高い部品となります。単なる静的強度ではなく「ライフサイクル回復力」の観点から見ると、5052 は、多くの造船設計者や海洋技術者が腐食性の海洋環境のチューブ、導管、構造フレームにこの規格を指定している理由を明らかにしています。

5052 チューブが頑丈な海洋構造物に優れている理由

機械設計の観点から見ると、頑丈な海洋構造物は、波による振動、衝撃荷重、継続的な塩水噴霧、他の金属とのガルバニック相互作用、船上での製造と修理の現実など、複数の制約が交差する場所にあります。これらの制約が均等に重み付けされると、5052 アルミニウム チューブがバランスの取れたソリューションとして現れます。

5052 は、最大引張強度を追求するのではなく、特にチューブ形状の場合、以下を優先します。

- 海水中での一般腐食および孔食に対する高い耐性

- 曲げ、フレア、複雑なチューブルートの形成に優れた延性

- 繰り返し荷重下、特に溶接が関与する場合の優れた耐疲労性

- 重大な高温割れリスクのない溶接性

- 軽量でありながら頑丈である必要がある構造要素に有利な強度対重量比

オフショアプラットフォーム、巡視船、デッキサポートフレーム、キャットウォーク手すり、ダビット、レーダーマスト、配管保護、構造ガードなどの頑丈な海洋用途では、これらの特性は多くの場合、「硬い」がより脆い、または腐食しやすい合金よりも優れています。

冶金ベース: Mg リッチ、Mn 安定化、非熱処理合金

5052 は、海洋用途で特に評価されているアルミニウム - マグネシウム合金のファミリーである 5xxx シリーズに属しています。これは非熱処理合金であり、時効硬化熱処理ではなく冷間加工 (ひずみ硬化) によって強度が得られます。

独特の観点から見ると、チューブにおける 5052 の信頼性は 3 つの冶金学的挙動によってもたらされます。

- 固溶体のマグネシウムは、強度を適度に向上させながら、塩化物環境での耐食性を大幅に向上させます。

- マンガンは結晶粒の微細化を助け、微細構造を安定させ、靭性と均一性を向上させます。

- 顕著な銅含有量がないため、海水中での電気腐食に対する感受性が大幅に低下します。

実際には、その微細構造の単純さは、溶接、成形、および長期の塩にさらされた場合の予測可能な挙動につながります。これは、複雑な荷重状態が見られる管状セクションにとって重要です。

5052 マリンアルミニウムチューブの化学組成

以下は、船舶グレードの 5052 アルミニウムの一般的な化学組成範囲を重量パーセントで表したものです。実際の生産値は、ASTM B241/B241M、ASTM B345/B345M、または EN 同等品などの関連規格に従います。

| 要素 | 代表的な含有量 (wt%) | 船舶用チューブの機能的役割 |

|---|---|---|

| マグネシウム | 2.2 – 2.8 | 一次強化。海水耐食性まで |

| ん | ≤ 0.10 | 結晶粒の微細化、安定性、靭性の向上 |

| Cr | 0.15~0.35 | 応力腐食耐性。 Mg分布を安定化 |

| 鉄 | ≤ 0.40 | 不純物;成形性と靭性を維持するために制御 |

| そして | ≤ 0.25 | 不純物;過剰なレベルは溶接を損なう可能性があります |

| 銅 | ≤ 0.10 | 海洋耐食性を高めるために最小限に抑えられています |

| 亜鉛 | ≤ 0.10 | SCC および電気的問題を回避するために制御 |

| その他(それぞれ) | ≤ 0.05 | 微量の不純物のみ |

| その他(合計) | ≤ 0.15 | 他のすべての要素の合計制限 |

| アル | バランス | マトリックスメタル;全体的なプロパティを定義します |

この組成は海洋環境に合わせて調整されており、マグネシウムが多く、銅が少なく、不純物が管理されています。頑丈な構造物で使用されるチューブの場合、その化学的性質により、腐食性能を犠牲にすることなく溶接や冷間加工のための堅牢なプラットフォームが提供されます。

海洋管構造物用合金調質材

5052 は冷間加工によって強化されるため、焼き戻しの選択は、海上でチューブを繰り返し曲げたり、溶接したり、負荷をかけたりしたときにチューブがどのように動作するかを直接定義します。頑丈な海洋構造物では、4 つの気質が設計領域を支配します。

O (焼き鈍し)

非常に柔らかく、延性は最大、強度は最小限。耐久性の高い構造物の最終焼き戻しとして使用されることはほとんどありませんが、チューブの大幅な後成形が必要な場合には貴重です。多くの場合、ひずみ硬化前の中間段階です。H32(ひずみ硬化後安定化)

船舶用シートでは非常に一般的な焼き戻しであり、適度な強度と高い延性のバランスが必要な場合にチューブ素材で使用されることもあります。中程度の負荷がかかった管状フレームワーク、曲がったレール、保護ガードに適しています。H34 (H32より若干強めのひずみ硬化)

延性はわずかに低下しますが、より高い強度が得られます。より優れた耐荷重能力を必要とするが、信頼性の高い成形性と溶接性も必要とするチューブに適しています。支柱、管状トラス、ブレースによく使用されます。H36 / H38 (より高いひずみ硬化度)

これらの焼き戻しにより、成形性を犠牲にして強度がさらに向上します。設計者は、より高い静的容量が必要であり、曲げ操作が制限されているか慎重に制御されている、真っ直ぐで軽く形成された構造チューブ用にそれらを指定できます。

ライフサイクルの観点から見ると、可能な最大強度よりわずかに「柔らかい」焼き戻しを選択すると、多くの場合、ノッチ靱性の向上、振動に対する応答性の向上、溶接接合部での動作の許容性の向上など、実際の耐久性が向上します。

機械的特性: 数値を実際の海洋荷重に結び付ける

一般的に使用されるマリンテンパーにおける 5052 管状製品の典型的な機械的特性の概要を以下に示します。これらは参考値です。実際のテスト値は製品規格とチューブ寸法によって異なります。

| 財産 | 5052-O | 5052-H32 | 5052-H34 |

|---|---|---|---|

| 引張強さ(MPa) | ~193 | ~228 | ~262 |

| 降伏強さ(0.2%MPa) | ~89 | ~152 | ~193 |

| 伸び(50mmゲージ) | ~25~30% | ~12~18% | ~10~16% |

| ブリネル硬度 (HBW) | ~47 | ~60 | ~70 |

| 弾性率 (GPa) | ~70 | ~70 | ~70 |

| 密度 (g/cm3) | ~2.68 | ~2.68 | ~2.68 |

これらの数字を構造用語に変換すると、次のようになります。

- 弾性率は一定のままであるため、剛性は主にチューブの形状 (直径と壁の厚さ) によって決まります。

- H3x 焼き入れ時の降伏強度は、極度の強度よりも軽量を優先する頑丈なフレームに十分です。

- 高い伸び値により、係留荷重、フェンダーの衝突、波の打ち寄せなどの衝撃シナリオに不可欠なエネルギー吸収と延性破壊挙動が保証されます。

頑丈な船舶用チューブの寸法パラメータ

頑丈な海洋フレームワークでは、チューブのサイジングは合金の選択と同じくらい戦略的です。 5052 チューブは、国内および国際規格に適合した幅広い寸法で供給できます。

一般的な寸法に関する考慮事項は次のとおりです。

外径 (OD)

小径チューブは、ケーブル導管、ガードレール、油圧ライン保護、軽量トラスなどに広く使用されています。より大きな外径チューブは、主要フレーム、クロスビーム、およびマストセクションを形成します。肉厚

壁を薄くすると重量は最小限に抑えられますが、それでも圧縮座屈、局所的なへこみ、疲労に対処する必要があります。接続ノード、基礎界面、衝撃や摩耗にさらされる領域などの高負荷の場所では、より重い壁が使用されます。長さと真直度

オフショアモジュールや船舶の上部構造では、長く真っ直ぐな押し出しチューブにより設置が簡素化され、結合ジョイントが減少します。ボルト締めまたは溶接されたフレームの位置合わせが管の精度に依存する場合、真直度の公差は重要です。楕円度と寸法公差

高精度の公差により、スリーブジョイント、フランジ、溶接ノードの適切な取り付けが保証されます。過度の楕円率は自動溶接を複雑にし、残留応力を引き起こす可能性があります。

腐食と疲労に対して最適化された設計では、エンジニアは陸上構造と比較してチューブの直径を大きくし、肉厚を適度に増加させることが多く、アルミニウムの低密度を利用して好ましい重量プロファイルを維持します。

実装基準と認証経路

5052 合金で作られた船舶用アルミニウム管の場合、化学組成、機械的性能、寸法公差はいくつかの確立された規格によって管理されています。選択される正確な標準は地域とアプリケーションによって異なりますが、次のフレームワークは負荷の高いプロジェクトで広く使用されているか、相互参照されています。

ASTM B241/B241M

シームレスアルミニウムおよびアルミニウム合金パイプ、シームレス押出管をカバーします。構造および圧力関連の管状用途で頻繁に参照されます。ASTM B345/B345M

特に引き抜きシームレスアルミニウム合金チューブに対応します。より厳しい寸法および表面仕上げの要件が指定されている場合に使用されます。EN755シリーズ

詳細な寸法および機械的要件を規定した、アルミニウムおよびアルミニウム合金押出製品 (チューブを含む) に関する欧州規格。ISO6362/ISO6361シリーズ

鍛造アルミニウム製品、押出成形品およびチューブの組成および特性のガイドに関する国際規格。船級協会規則

クラス分けされた船舶や海洋ユニットの頑丈な海洋構造物では、5052 チューブとその製造プロセスが DNV、ABS、ロイド レジスター、BV、または CCS の要件に適合することがよくあります。これらの規則では、追加の試験、溶接手順認定 (WPS/PQR)、および検査体制を指定する場合があります。

このような規格に準拠することで、メーカーが提供する化学的および機械的性能表が現場での動作に確実に反映され、造船設計者が自信を持って設計できるようになります。

実際の海洋環境における腐食挙動

5052 真空管の真の価値は、長年の使用後に現れます。海水環境では、5052 のようなマグネシウムが豊富な 5xxx 合金は、均一な孔食と局所的な孔食の両方に耐える安定した酸化膜を形成します。ここでは、銅の含有量が低いことが重要です。銅の含有量が低いと、攻撃を加速する微小ガルバニ電池が最小限に抑えられます。

いくつかのフィールド関連の行動が際立っています。

耐海水孔食性

5052 は、多くの高強度熱処理合金よりも連続的な塩水噴霧や浸漬に耐えます。飛沫ゾーン、デッキ、配管エンクロージャにさらされる管状システムの場合、これは大きな利点となります。優れた下塗り性能

5052 をコーティングまたは陽極酸化すると、優れた基材となり、フィルム下の腐食や膨れのリスクが軽減されます。目に見える上部構造で使用されるチューブは、多くの場合、外観と完全性を維持するためにこれを利用します。応力腐食割れのリスクの低減

高強度 7xxx シリーズと比較して、5052 は応力腐食割れの傾向がはるかに低く、特に持続的な負荷がかかる溶接冷間加工チューブにおいて顕著です。ガルバニック互換性

混合金属システムでは電気腐食を完全に排除することはできませんが、5052 は適切な絶縁方法とコーティングを使用して互換性のある合金やステンレス鋼と接合すると良好に機能します。

メンテナンスの観点から見ると、これは計画外の修理が減り、検査間隔が短縮され、管状フレームワークとサポートの耐用年数が長くなることを意味します。

溶接性と構造接合部の完全性

海洋構造物のチューブが孤立した部分であることはほとんどありません。それらは、溶接された交差点、ガセット、補強スリーブのネットワークです。ここで、5052 の非熱処理特性が実際的な利点になります。

溶接挙動には次のような側面があります。

- ER5356などの一般的な溶加材との優れた溶接性

- 一部の高銅合金または高亜鉛合金と比較して、熱間亀裂の傾向が最小限に抑えられています。

- 特に適切に洗浄および保護されている場合、熱の影響を受ける部分で良好な耐食性が維持されます。

- 溶接周囲の強度の損失と再配分が予測可能 (設計者は多くの場合、接合効率を考慮し、それに応じて壁の厚さやブレースを調整します)

これは、管状のトラス、フレーム、マストの場合、過度に重い接合部の補強に頼ることなく、溶接された交差点を通って荷重経路を確実に配線できることを意味します。

成形性: 完全性を損なうことのない曲面形状

海洋構造物は、空気力学、美しさ、機能性を向上させるために、有機的な曲線形状を採用することが増えています。チューブは、ひび割れ、平ら、またはしわなく曲げることができなければなりません。これは、手すり、はしごのフープ、保護ケージ、および統合された機器サポートにとって特に重要です。

H32、さらには H34 のような気質において、5052 は以下を提供します。

- 破損のリスクを最小限に抑えた高い許容曲げ半径

- 適切な曲げ加工により安定した断面形状を実現

- マンドレル曲げ、回転絞り曲げ、ロール曲げとの相性が良い

この成形性により、設計者は、強度と腐食の要件を満たしながら、複雑な機器のレイアウト、デッキ貫通部、船体の曲率に合わせてカスタムのチューブ パスを指定できます。

使用中の熱的および物理的特性

頑丈な海洋構造物が受けるのは機械的負荷だけではありません。また、広い温度変動、太陽熱、そして時には極低温または氷点下に近い状態にも遭遇します。

5052 チューブに関連する熱的および物理的特性は次のとおりです。

- 熱伝導率:約138W/m・K

- 熱膨張係数:約23.8×10⁻⁶/K

- 融解範囲: およそ 607 ~ 649 °C

これらの値は、5052 チューブが温度に応じて予測どおりに伸縮することを意味します。これは、長いチューブの走行や混合材料の接合部において重要な要素です。比較的高い熱伝導率は、太陽光への曝露やプロセス配管からの局所的な熱の放散にも役立ち、熱勾配とそれに伴う応力を軽減します。

設計戦略: 5052 チューブを単なる材料ではなくシステムとして使用する

5052 チューブを単独の製品としてではなく、海洋構造設計へのシステム アプローチの一部として見ると、パフォーマンスが大幅に向上します。

- 5052 プライマリ チューブと互換性のある 5xxx および 6xxx 合金をブラケットおよびフィッティングで組み合わせて、腐食挙動を調和させます。

- 管状フレームのピーク応力領域から離れた位置に溶接を配置し、合金の成形性を利用して管をより有利に配線します。

- 陽極酸化処理または高性能船舶用コーティングを使用して、特に飛沫帯や潮汐帯での優れた耐食性をさらに強化します。

- 固有の延性を活用して、極度の荷重下でも変形を制御できるように設計し、構造全体の完全性を維持します。

5052 チューブを中心に構築されたシステムは、多くの場合、同等の鋼構造よりも軽量でありながら、多くの海洋環境において同等の運用堅牢性を実現します。

関連している 製品

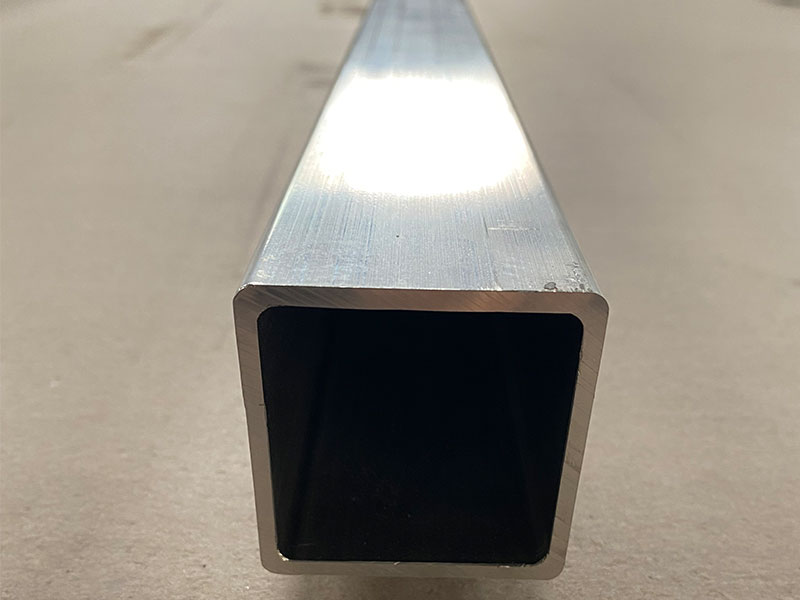

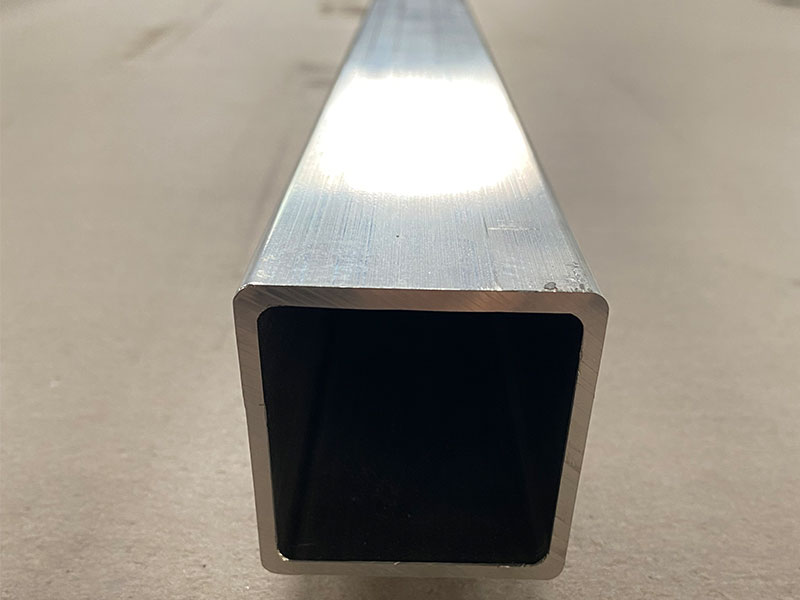

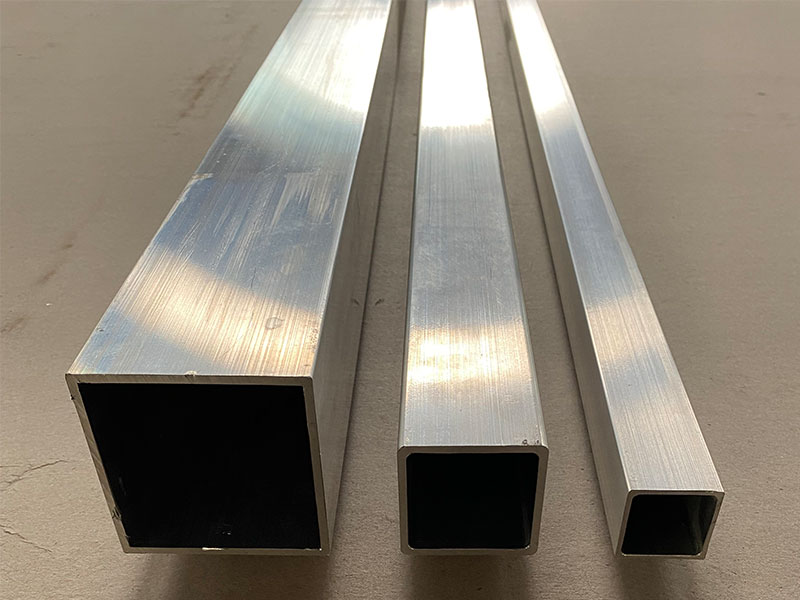

海洋アルミニウムスクエアチューブ

海洋グレードのアルミニウム四角チューブは、通常、5083、5052、6061、6082などの海洋グレード合金から構築されています。これは、海水および海洋大気の攻撃的な効果に耐える能力で知られています。

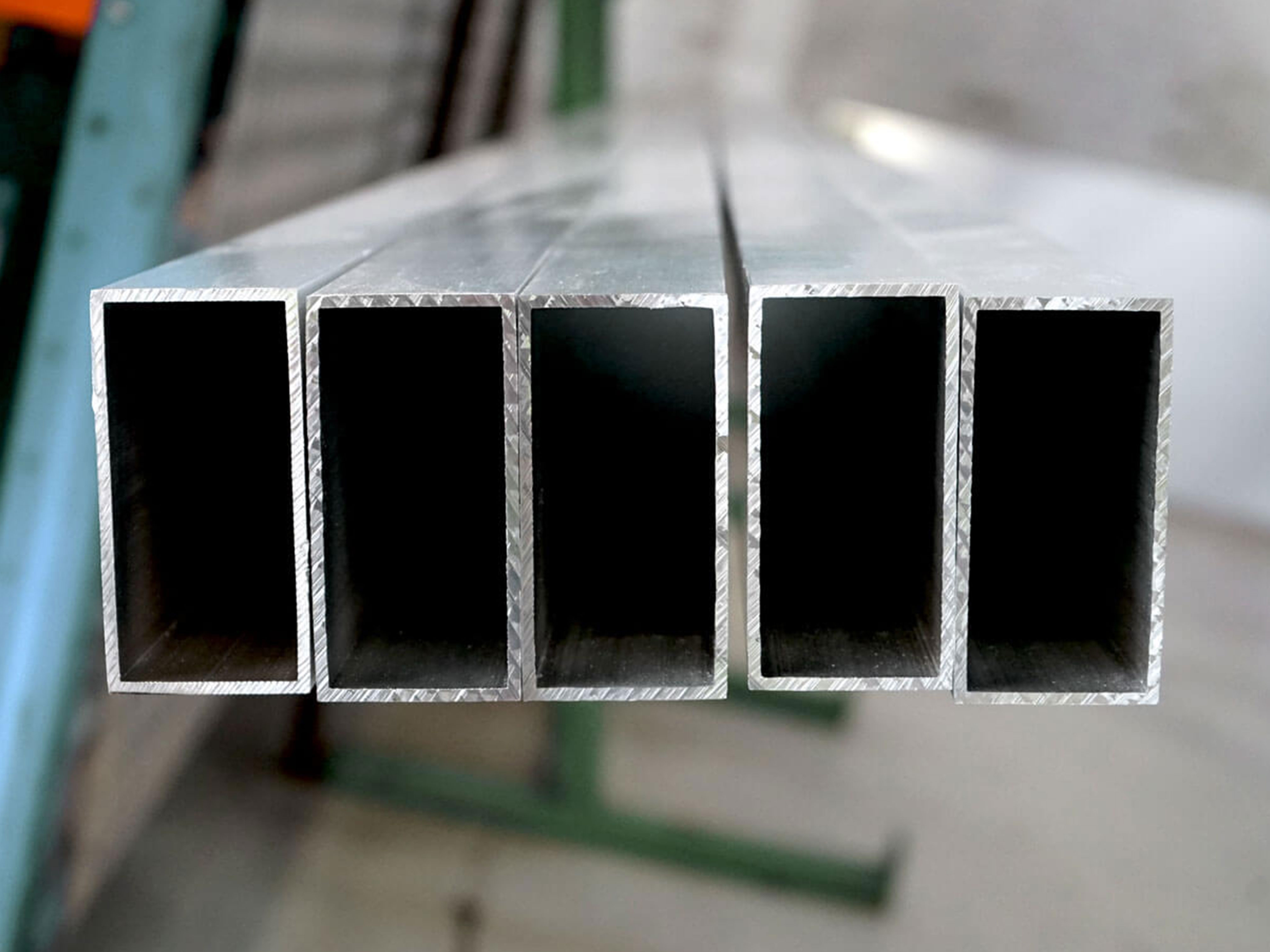

詳細を見る海洋アルミニウム長方形のチューブ

海洋グレードのアルミニウム長方形チューブは、5083、5052、6061、6082などの高性能合金から作られています。これらの合金は、優れた機械的強度と硬度を提供しながら、腐食性の海水と海洋大気に抵抗する能力で有名です。

詳細を見るカスタムマリンアルミニウムプロファイルチューブ

カスタムマリングレードのアルミニウムプロファイルチューブは、5083、5052、6061、6082などのプレミアムマリンアルミニウム合金から製造されています。

詳細を見る6061-T6 90度海洋アルミニウムパイプ肘

プレミアム6061-T6マリングレードアルミニウム合金から製造されたこの肘フィッティングは、造船、オフショアプラットフォーム、および海洋インフラシステム内の信頼性が高く効率的なパイプ方向の変化を提供するように設計されています。

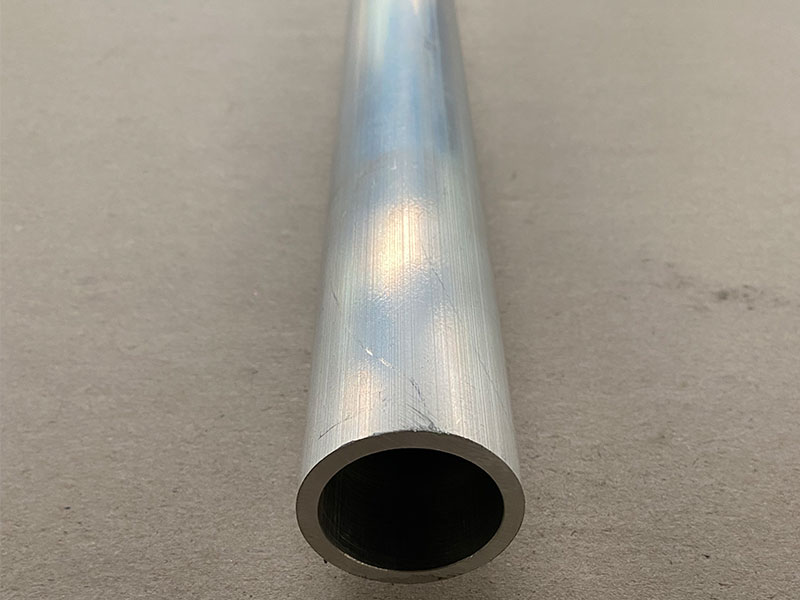

詳細を見る海洋アルミニウムラウンドチューブ

海洋グレードのアルミニウムラウンドチューブは、5083、5052、6061、6082などのプレミアム海洋合金から製造されており、すべて海水腐食と海洋大気分解に対する実証済みの耐性のために選択されています。

詳細を見る関連している ブログ

海洋用途向けの5052マリンアルミニウムラウンドチューブ

5052海洋丸いチューブは、厳しい塩水環境における優れた腐食抵抗、強度、および顕著な耐久性のために、海洋産業内で広く称賛されています。

詳細を見る5052 海洋産業用船舶用アルミニウム管

5052船舶用アルミニウム管は、海水中での優れた耐食性、中高強度、良好な成形・溶接性能により、造船、海洋構造物、船舶設備などに広く使用されています。

詳細を見る高性能ボート構造用の 5052 マリン アルミニウム チューブ

高性能のボート構造に関しては、材料の強度、重量、耐久性が非常に重要です。海洋産業で最も好まれている材料の 1 つは **5052 海洋アルミニウム チューブです。

詳細を見る5052ボートおよび造船用の海洋アルミニウムチューブ

海洋アルミニウムは、軽量、腐食耐性、高強度であるという特性により、ボートと船の建物にとって理想的な材料であることが証明されています。利用可能なさまざまな合金の中。

詳細を見る5052頑丈な海洋アプリケーション用のマリンアルミニウムチューブ

耐久性、耐食性、および強度が海洋環境で最も重要な場合、5052アルミニウム合金チューブはプレミアム選択として知られています。頑丈な海洋アプリケーションの厳しい仕様を満たすために特別に設計されています。

詳細を見る造船工学部品用の5052海洋アルミニウムチューブ

造船工学の厳しい世界では、材料が絶えず過酷な海洋環境によってテストされています。無数の金属オプションの中で、5052の海洋アルミニウムチューブが強度の驚くべきバランスを知っています。

詳細を見る

伝言を残す