耐塩水海洋船舶設計用の 5086 海洋アルミニウム I ビーム

5086 マリンアルミニウム I ビーム: 耐塩水性船舶設計の構造背骨

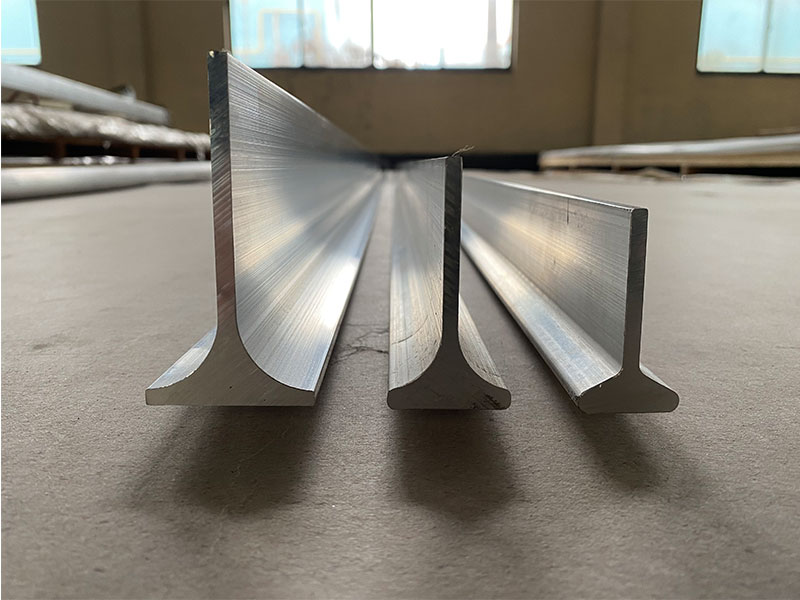

海洋工学に適用されるすべてのアルミニウム プロファイルの中で、5086 海洋アルミニウム I ビームは特別なカテゴリに分類されます。これらは単なる「断面形状」ではなく、多くの海水船舶の実際の背骨と胸郭です。プレートが表面を定義するのに対し、I ビームは意図を定義します。これらは、設計者が荷重下、波下、および数十年にわたる腐食にさらされた状態で船体がどのように動作するかを表現します。

5086 I ビームを外側から見ると、I 型の断面、既知の合金、標準の焼き戻しというシンプルなように見えます。しかし、構造と腐食の共同設計の観点から検討すると、これらの梁は 1 つの質問に対する非常に正確な答えになります。

「溶接性や修理性を犠牲にすることなく、アルミニウムの軽量という利点を塩水での生涯にわたる疲労耐性に変えるにはどうすればよいでしょうか?」

マリン I ビームに 5086 合金を使用する理由

海水条件に直面する海洋設計者は、高剛性、耐疲労性、軽量、容易な製造、長期耐食性などの競合する要求を両立させています。 5086 アルミニウムは非熱処理可能な Al-Mg 合金であり、過酷な海洋業務における耐久性を重視して意図的に妥協したものです。

構造用 I ビームでは、5086 の利点は船舶設計における 3 つの重要なニーズと一致します。

化学構造に組み込まれた耐食性

5086 の中核には、主な合金元素としてマグネシウムが含まれています。これにより、次のようになります。

- 海水中での塩化物による腐食に対する優れた耐性

- 多くの高強度アルミニウム合金と比較して、応力腐食割れに対する強い耐性

- 適切に仕上げて保護すると、孔食や隙間腐食に対して非常に優れた耐性を発揮します。

凝縮、ビルジ雰囲気、スプラッシュゾーンにさらされる長くて薄い I ビームのフランジとウェブの場合、この合金保護により、計画外の検査、修理が減り、構造寿命がより予測可能になることを意味します。

溶接性を損なわない強度

5086 は、熱処理ではなく、冷間加工 (ひずみ硬化) によって強度が得られます。これは I ビームに 2 つの直接的な影響を及ぼします。

- 溶接は、熱処理可能な合金に特有の強度を破壊する微細構造変化を引き起こしません。

- 熱影響部 (HAZ) の軟化は存在しますが、依然として制御可能で予測可能です。設計者は、合理的な安全係数とジョイントの形状を使用してこれを考慮できます。

船では、ほぼすべての主要な I ビームが縦方向、横方向、および甲板の構造に溶接されます。合金は局所的な加熱に耐え、完全溶け込み溶接を可能にし、繰り返し荷重や海水の攻撃下でも構造の完全性を維持する必要があります。 5086 は、これらの条件をすべて満たす数少ない合金の 1 つです。

剛性と重量: 船体の動的挙動を形成する

アルミニウムの密度は鋼鉄の約 3 分の 1 です。 I ビームの場合、これは次のことを意味します。

- 同等の重量でより大きな断面係数

- 全体の変位が低くなり、積載能力が向上します

- 荒海における船体構造の慣性荷重の低減

剛性を高めるためにプレートの厚さを増やす代わりに、設計者は 5086 I ビームを戦略的に使用して、シェル プレートをより薄く保ちながら、硬い「スケルトン」を作成できます。この「外板」と「フレーム」の分離により、アルミニウム船の性能が向上します。

伝統的な観点から見ると、船体とデッキプレートが主役です。しかし、疲労解析や運用保守から得たより現実的な視点は、船舶が数十年間の使用にわたって設計上のたわみと振動の制限内に収まるかどうかは、梁と補強材によって決まるということを示唆しています。

その観点では:

- 5086 I ビームのウェブは、波によるねじれに反応するせん断ダイヤフラムです。

- フランジは、全体的な船体ガーダーモーメントと局所的なデッキ曲げを伝える曲げフランジです。

- マイクロピッチングや粒界攻撃に対する合金の耐性は、実際の海水条件下で曲げおよびせん断能力がどれだけ長く損なわれないかに直接関係しています。

I ビームの選択とレイアウトのエラーが最初の年に現れることはほとんどありません。それらは 10 年、15 年、または 20 年に、溶接止端部の疲労亀裂、凝縮点での局所的な腐食の薄化、および振動挙動の微妙だがエスカレートする変化として現れます。

5086 I ビームを選択すると、事実上、海水と周期的負荷の下でより遅い劣化曲線が選択されます。

5086 マリンアルミニウムの化学組成

5086 の化学バランスは、耐食性、溶接性、および焼き戻し全体での安定した機械的特性を強調するように調整されています。一般的な組成範囲は次のとおりです。

| 要素 | コンテンツ (%) | 海洋Iビームにおける機能的役割 |

|---|---|---|

| マグネシウム | 3.5 – 4.5 | 一次強化剤。耐海水性が飛躍的に向上 |

| ん | 0.20~0.70 | 粒子の精製。特性を安定させます。靭性を向上させる |

| Cr | 0.05~0.25 | 粒子構造を制御します。腐食に対する感受性を軽減します |

| そして | ≤ 0.40 | 残留物。溶接性と靭性を保護するために制御されています |

| 鉄 | ≤ 0.50 | 残留物。金属間相駆動腐食を軽減するために低く保たれます。 |

| 銅 | ≤ 0.10 | 応力腐食とガルバニック感受性を避けるために最小限に抑えられています |

| 亜鉛 | ≤ 0.25 | 海洋腐食性能を維持するように管理されています |

| の | ≤ 0.15 | 鋳造時の結晶粒の微細化に使用されることもあります |

| その他(それぞれ) | ≤ 0.05 | トレース要素のみ |

| その他(合計) | ≤ 0.15 | |

| アル | バランス | 海洋環境で腐食防止酸化皮膜を形成します。 |

低い銅および制御された鉄/シリコンレベルは、薄い I ビーム部分や溶接ゾーンの応力集中で孔食を促進する可能性がある局所的なガルバニック マイクロセルを低減するため、海水では特に重要です。

I ビームの機械的特性と一般的な質質

5086 はひずみ硬化合金です。つまり、機械的特性は冷間加工の量とパターンによって設定され、多くの場合、穏やかな熱処理によって安定化されます。船舶用 I ビームの場合、最も適切な材質は次のとおりです。

- 5086-O (焼きなまし): 延性は最大ですが、強度は低くなります。一次ビームにはめったに使用されませんが、大規模な成形が必要なコンポーネントで役割を果たす可能性があります

- 5086‑H111: 軽くひずみ硬化。適度な強度と高い成形性が必要な場合に適しています

- 5086‑H112: 製造されたままの状態で、特性は制御されていますが、厳密に定義されていません。複雑な形状の押し出し I ビームに一般的

- 5086‑H116: ひずみ硬化および部分的に焼きなまし。特に剥離や応力腐食に対する耐性が強化された「海洋船体」の焼き戻し

- 5086‑H32 / H34: 安定化を伴う中程度のひずみ硬化。より高い降伏強度が必要だが、溶接性や靱性が損なわれるまでには使用されない場合に使用されます。

5086 マリン I ビームの一般的な機械的特性 (値は近似値であり、製品の形状、厚さ、および正確な焼き戻しに依存します):

| 気性 | 引張強さRm(MPa) | 降伏強さ Rp0.2 (MPa) | 伸長 (%) | 海洋構造物での一般的な使用 |

|---|---|---|---|---|

| ○ | ~240 | ~95 | ≥ 20 | 重要ではない成形部品、まれに梁の場合 |

| H111 | ~270 | ~125 | ≥ 14 | 二次補強材、成形プロファイル |

| H112 | ~260~305 | ~120~200 | ≥ 10 – 14 | 押出I形鋼、一般海洋構造物 |

| H116 | ~275~320 | ~125~215 | ≥ 10 | 船体桁、海軍および作業船の構造物 |

| H32 | ~260~305 | ~215 | ≥ 10 | 細部が溶接された高強度ビーム |

船舶の設計計算では、これらの値がむやみに使用されることはありません。デザイナーは次のことを考慮します。

- 溶接部およびHAZにおける機械的特性の低下

- 波浪誘起繰返し荷重下での疲労強度

- 低温海上サービスにおける衝撃靱性

I ビームの焼き戻しの選択は、静的な設計荷重と長期疲労および腐食要件の間のバランスを反映しています。

寸法、断面特性、および実際のパラメータ

海洋実務では、5086 I ビームは、公称高さと幅だけでなく、その断面特性が実際の船体荷重とどのように相互作用するかによって選択およびカスタマイズされます。

I ビーム プロファイルの幾何学的パラメータには次のものが含まれます。

- 全体の奥行き(H)

- フランジ幅(B)

- ウェブの厚さ (tw)

- フランジ厚さ (tf)

- ウェブとフランジ間のルート半径

- 断面積(A)

- 長軸と短軸に関する面積 2 次モーメント (I)

- 長軸周りの断面係数 (W)

- 回転半径(i)

アルミニウム製船舶の設計における一般的な戦略は次のとおりです。

- 比較的幅広のフランジを使用して、デッキまたはハルガーダー用途での曲げの断面係数を最大化します。

- 重量を制御しながら、せん断に対処できるようにウェブの厚さを最適化します。

- 特に溶接継手やカットアウトの周囲で、応力集中を軽減し、疲労寿命を向上させるために、十分なルート半径を使用します。

5086 押し出し I ビームは、多くの場合、海洋分類規則における一般的な板厚および補強材の間隔と調和するメートルまたはインチのサイズ範囲で製造されます。大規模な造船所向けに、好みの構造哲学に合わせてカスタム形状も押し出し成形されます。

実施基準と分類要件

5086 船舶用アルミニウム I ビームを使用した設計は、決して単独で行われるわけではありません。合金、焼き戻し、形状、および製造方法は、国際規格および分類規格の枠組みに固定されています。

5086 の一般的な材料および製品規格には次のものがあります。

- ASTM B221: アルミニウムおよびアルミニウム合金の押出棒、ロッド、ワイヤー、異形材、およびチューブ

- ASTM B928/B928M: 海洋サービスおよび同様の環境用の高マグネシウムアルミニウム合金シートおよびプレート (船体グレードの挙動に関する参照、H116)

- EN 573: 鍛造アルミニウムおよびアルミニウム合金の化学組成

- EN 755: 押出ロッド/バー、チューブ、およびプロファイル – 機械的特性と公差

海洋船級協会は追加のガイダンスと受け入れ基準をもたらします。例としては次のものが挙げられます。

- DNV‑RU‑SHIP および DNV‑RU‑HSLC: アルミニウム構造、溶接性、および検査の材料要件

- アルミニウム容器および高速船の構築と分類に関する ABS ルール

- 船舶の建造におけるアルミニウム合金の適用に関するロイド レジスター規則

これらのルールは、次のものの選択に役立ちます。

- サービスエリアと船舶タイプに基づく最小降伏強度と伸び

- 一次構造部材と二次構造部材の許容焼き戻しと厚さ

- 溶接消耗品と 5086 I ビームをプレートやその他の押し出し材に接合する手順

- 溶接 I ビーム接続の非破壊検査方法と合格レベル

その結果、5086 marine I ビームは単なる「5086‑H112 押し出し」ではありません。これは分類範囲内で認定されたコンポーネントであり、インゴットから搭載位置まで追跡可能です。

合金の焼き戻し: 海洋性能のための微細構造の制御

5086 I ビームのより特徴的な技術的側面の 1 つは、質の選択によって微細構造とそれに伴う長期的な性能がどのように制御されるかです。

5086 は非熱処理であるため、6xxx または 7xxx 合金の時効硬化ロジックに従いません。代わりに、その強度は、圧延または押出による加工硬化と、オプションの安定化焼鈍によって決まります。 I 形鋼の場合、焼き戻しはいくつかの微妙だが重要な問題に対処します。

フランジとウェブの強度と延性のバランスをとる

より厳しい冷間加工により降伏強度が向上する可能性があり、理論上は魅力的です。しかし、過度の硬化は、特に低温での延性と靱性を低下させる可能性があり、溶接継手での疲労亀裂の発生に対する感度を高める可能性があります。

海洋実習では、次の場合に I ビームの H116 または中程度の H112 などの焼き戻しが好まれる傾向があります。

- フランジとウェブの延性は、局所的な変形を吸収するのに十分なままです。

- 降伏強度は設計荷重と分類要件に対して十分に高い

- 溶接されたままの状態でも靭性は堅固です

応力腐食に対する微細構造の安定化

H116 のような「海洋船体」の焼き戻しには、次のような制御された処理が施されます。

- 残留応力を軽減します

- シートおよびプレート類似品の剥離腐食のリスクを最小限に抑えます

- 溶接入熱に対するより均一な応答をサポートします。

I ビームの場合、これは、船体のガーダーまたはデッキに溶接で一体化した後、残留応力パターンがより予測可能になり、海水と相互作用して局所的な腐食促進亀裂を引き起こす可能性が低くなるということを意味します。

5086 I ビームの溶接性と接合部の設計

アルミニウム造船では、材料の良さは、それを構造の他の部分に接続する接合部によって決まります。 5086 が好まれるのは、まさに I ビームとして溶接工場や海上で良好に動作するためです。

独特の溶接特性には次のようなものがあります。

- ER5356 や ER5183 などの一般的な船舶用フィラー ワイヤーとの良好な互換性

- HAZ の軟化を制御し、設計者は接合部の詳細と局所的な補強を考慮することができます。

- 手順が正しく守られている場合、高温亀裂に対する感受性は低い

構造的な観点から見ると、5086 I ビーム周辺の溶接設計は通常次のようになります。

- フランジの外側ファイバーではなく中立軸付近など、可能な限り低応力領域に沿って溶接を位置合わせします。

- 波形のカットアウトとブラケット内の丸みを帯びた移行部を使用して、ウェブとフランジの接合部での鋭い応力上昇を回避します。

- 滑らかな溶接止端と制御された溶接脚のサイズを組み込んで、周期的な波荷重下での疲労亀裂の発生を軽減します。

I ビーム溶接継手の腐食挙動は、次の方法で対処されます。

- 5086 の Mg リッチ マトリックスと互換性のあるフィラーの選択

- 気孔や酸化物の混入を避けるために、溶接前に適切な洗浄を使用してください。

- 場所(浸漬、飛沫ゾーン、または内部空間)に応じて、適切な海洋コーティング、シーラント、または陰極防食を適用します。

実際の海水使用における耐食性

耐食性を、5086 = 「海水に適している」という単純なラベルとして捉えがちです。しかし実際には、合金、形状、環境の間の相互作用ははるかに微妙です。

海洋構造物の I ビームの場合、腐食挙動は次の影響を受けます。

- 形状: フランジとプレートの交差部またはブラケットの脚部でのウォータートラップ

- 排水と換気: ビルジスペース、二重底コンパートメント、および湿度が高いままの空隙

- コーティングの品質: ウェブのコーナーや溶接部のペイントまたは陽極酸化コーティングの完全性と耐久性

- ガルバニックカップル: 他の合金またはステンレス鋼の継手および留め具への接続

5086 合金は、この状況に対していくつかの利点をもたらします。

- 機械的損傷後に再生する強力で付着性の高い酸化膜で、軽度の攻撃的な条件下でも自己修復傾向を示します。

- 特に陰極防食と組み合わせた場合、完全に浸した海水中での一般的な腐食に対する良好な耐性

- 銅含有合金と比較して、特に隙間や溶接部における局所的な攻撃に対する感度が低い

メンテナンスの観点から見ると、主な利点は、5086 I ビームの厚さの損失が突然または局所的ではなく、徐々に予測可能になる傾向があることです。この予測可能性により、ライフサイクルの厚さ調査と修理計画が簡素化されます。

設計アプリケーション: 5086 I ビームが方程式を変える場所

現代の海洋および海洋構造物では、強度、重量、耐食性を同時に最適化する必要がある場所で、5086 I ビームが頻繁に使用されています。

典型的なアプリケーションには次のようなものがあります。

- 高速艇および巡視船用のアルミニウム船体の縦桁

- プレートで補強された船体構造の横フレームとウェブフレーム

- フェリー、オフショア支援船、ヨットのデッキガーダーおよびデッキハウスフレーム

- 鋼船の上部構造およびヘリコプター甲板の支持構造

- 軽量化により積載量の増加やアメニティの追加が可能になる旅客船の宿泊施設の内部フレーム

特定の I ビーム用途で 5083 のような代替合金ではなく 5086 を選択する場合、多くの場合、次のような結果になります。

- 予測される溶接強度と予測される HAZ 特性

- 強度、延性、疲労性能の必要な組み合わせ

- 特定の合金と充填剤の組み合わせに関するヤードでの経験と資格

5086 I ビームを使用することで、設計者は、軽量、優れた耐食性、簡単な製造というアルミニウムの利点を維持しながら、分類要件を満たすのに十分な強度を得ることができます。

製造および品質管理に関する考慮事項

5086 marine I ビームの性能は、公称合金の名称だけでなく、その製造方法にも大きく左右されます。製造ステップは、微細構造、残留応力、形状、そして最終的には海水中でのビームの耐久性に影響を与えます。

製造面には次のようなものがあります。

- 押出前のビレットの均質化により、均一な Mg 分布を確保し、偏析を低減します

- 押出パラメータを制御して、断面全体にわたって一貫した粒径、表面仕上げ、機械的特性を実現します。

- 望ましい焼き戻し特性を維持しながら残留応力を最小限に抑えるように調整された冷却速度

- 寸法と真直度の精密な制御は、船体とデッキの正確な組み立てに不可欠です

品質管理には次のものが含まれます。

- 5086 組成制限への準拠を確認するための化学分析

- 指定された焼き戻しでの引張、降伏、伸び、および場合によっては靭性の機械的試験

- フランジ/ウェブの厚さ、半径、真直度の公差を確認するための目視および寸法検査

- 公認された海洋規格または製品規格に従った認証により、トレーサビリティと船級協会による承認が保証されます。

その結果、荷重下、溶接部、海水中での挙動を確実に予測できる I ビームが生まれました。

特徴的なビュー: 5086 I は船舶の挙動の「生涯チューナー」として活躍します

5086 I ビームを静的な金属片と考えるのではなく、船がその環境でどのように動作するかを生涯にわたって測定するチューナーとして見る方がより正確です。

時間とともに:

- 腐食により、さまざまな速度で板や梁が薄くなります

- 溶接部には周期的な応力がかかり、微小な亀裂が発生する可能性があります

- 追加された機器や変更により、構造上の局所的な負荷が変化します

主な耐荷重部材が 5086 I ビームである場合、いくつかの有益なことが起こります。

- 腐食の進行が遅く、均一に分布しているため、容器の剛性バックボーンは時間が経ってもより安定した状態を保ちます。

- この合金は溶接に適しており、造船所で広く支持されているため、修理と補強が容易です。

- 塩水環境における 5086 の予測可能な劣化挙動の経験に基づいて、検査間隔をより合理的にスケジュールできます。

言い換えれば、5086 I ビームは海洋環境に耐えるだけではありません。それらは船舶のメンテナンスと性能プロファイルを有利な方法で形成します。初期の寸法計算を超えて船舶のライフサイクル全体を検討する設計者は、多くの場合、まさにこの理由から 5086 を選択することになります。

関連している 製品

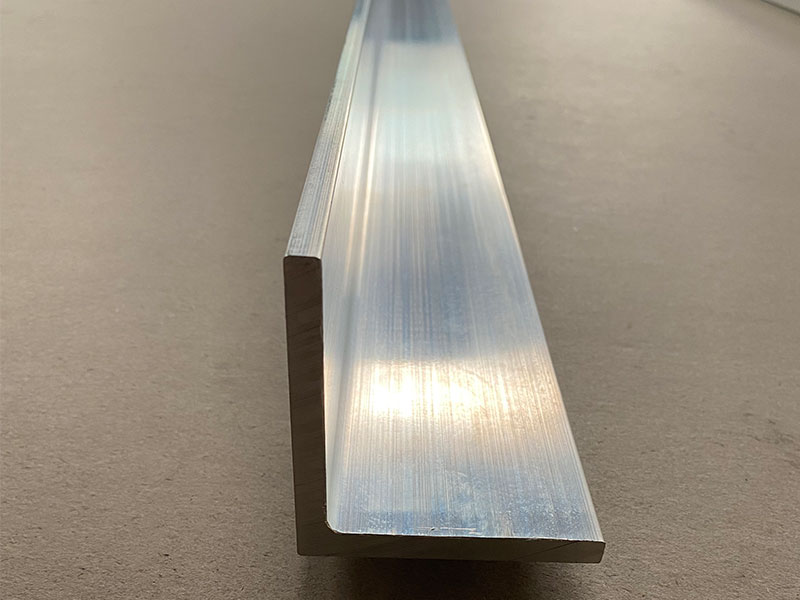

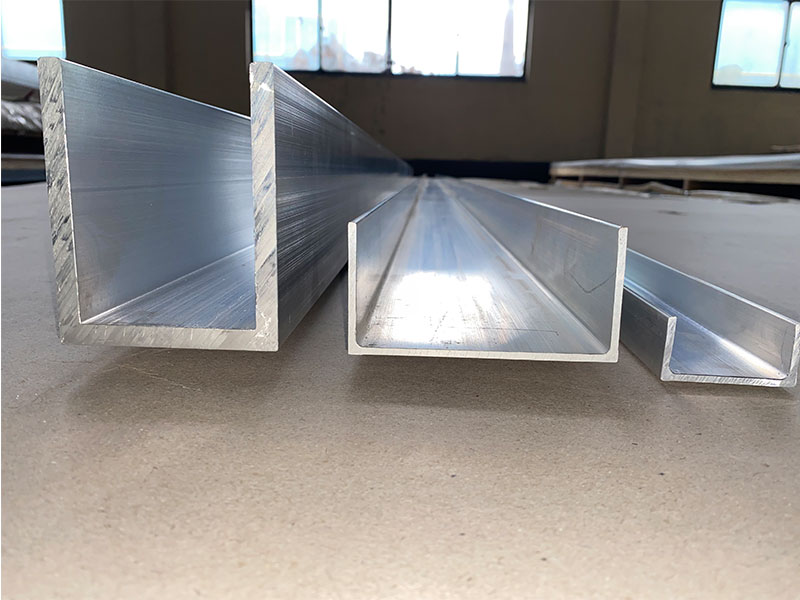

海洋アルミニウムZ字型セクション

海洋アルミニウムZ字型セクションは、5083、5052、6061などのプレミアム海洋グレードのアルミニウム合金から製造されています。これらの合金は、海水および海洋大気中の優れた腐食抵抗と、良好な機械的強度と優れた溶接性に加えてよく測定されています。

詳細を見る海洋アルミニウムチャネル

海洋アルミニウムチャネルは、5083、5052、6061などの合金から生成されたU字型のアルミニウムプロファイルであり、その優れた海洋腐食抵抗と優れた機械的強度で知られています。

詳細を見る5083マリンアルミニウムフラットバー

5083アルミニウムフラットバーは、主に海水腐食と塩スプレーに対する優れた耐性について知られている5xxxシリーズのアルミニウムマグネシウム合金に属します。

詳細を見る6061マリンアルミニウムラウンドバー

6061アルミニウムは、主にマグネシウムとシリコンと合金化された6xxxシリーズ合金に属します。 T6気性では、溶液の熱処理と人工老化を受け、優れた腐食抵抗を維持しながら機械的特性が強化されます。

詳細を見る海洋アルミニウムIビーム

海洋アルミニウムIビームは、5083、5086、6061などの海洋グレードのアルミニウム合金から製造された伝統的な「I」断面プロファイルを特徴としています。これらの合金は、特に塩水や海洋大気中の顕著な腐食抵抗で有名であり、オフショアや海軍の建設に理想的です。

詳細を見る関連している ブログ

5086マリンアルミニウムIビームカスタムマリン容器デザイン

アルミニウム5086は、海洋用途向けに戦略的に設計された高強度の腐食耐性合金です。優れた現実世界の長寿やカスタマイズの容易さなど、その利点は、造船や修理プロセスに好まれる選択肢となります。

詳細を見る5083 5086 6061 6082海洋アルミニウムチャネル

はじめにマリンアルミニウムチャネルは、造船、オフショアプラットフォーム、海洋継手、および関連する沿岸インフラストラクチャに不可欠な構造製品です。スチールと比較して。

詳細を見る耐塩水海洋船舶設計用の 5086 海洋アルミニウム I ビーム

5086 マリン アルミニウム I ビーム: 耐塩水性船舶設計の構造脊椎海洋工学に適用されるすべてのアルミニウム プロファイルの中でも、5086 マリン アルミニウム I ビームは特別なカテゴリに分類されます。それらは単なる「断面形状」ではありません。

詳細を見る5086マリンアルミニウムIビームオフショアボートフレームサポート

5086海洋アルミニウムIビームは、オフショア海洋産業で広く使用されているプレミアムグレードの構造コンポーネントです。高強度、腐食抵抗、軽量の特性の例外的な組み合わせで有名です。

詳細を見る5086海洋アルミニウムIビーム高強度海洋工学

何が5086マリンアルミニウムスペシャルを作っているのか5086アルミニウム合金は、その優れた腐食抵抗、高い陽極酸化性能、優れた溶接性で知られており、海洋アプリケーションに人気のある選択肢となっています。

詳細を見る

伝言を残す