Barre solide en aluminium de qualité marine 5052 pour la durabilité des composants marins

Barre solide en aluminium de qualité marine 5052 : un esprit de durabilité, pas seulement un choix de matériau

Les constructeurs navals parlent rarement de l’aluminium comme de « juste du métal ». Dans l'ingénierie maritime moderne, la Barre solide en aluminium de qualité marine 5052 ressemble davantage à une philosophie de conception : un moyen d'intégrer la durabilité à long terme, l'efficacité du poids et la résistance à la corrosion dans l'ADN d'un navire.

Au lieu de demander : « À quoi sert la barre 5052 ? » une meilleure question est : « Quel type de pannes la barre 5052 évite-t-elle discrètement au fil des années en mer ? » De ce point de vue, ses paramètres techniques, ses normes, ses états et sa chimie ne sont pas des données abstraites : ce sont des outils de contrôle des risques.

Pourquoi la barre solide 5052 réussit là où d'autres métaux échouent lentement

Dans les environnements marins, la plupart des métaux ne subissent pas de défaillances spectaculaires ; ils échouent progressivement. Les boulons se grippent. Fosse des puits. Les supports s'amincissent sous l'effet de la corrosion caverneuse. Les fixations perdent la précharge. Lorsque vous choisissez la barre pleine 5052 pour les composants marins (goupilles, arbres, taquets, supports, corps de vannes, bossages de renfort), vous sélectionnez délibérément une microstructure qui résiste à cette dégradation silencieuse.

Alors que les aciers à haute résistance peuvent apporter des valeurs de traction spectaculaires mais exigent un entretien vigilant du revêtement, le 5052 offre une proposition de valeur différente : résistance moyenne, ductilité élevée, résistance robuste à la corrosion et ouvrabilité exceptionnelle. C’est le métal qui pardonne le désalignement de l’installation, absorbe les chocs et survit aux programmes d’entretien imparfaits.

Le paradoxe densité-résistance : pourquoi « juste assez fort » est idéal en mer

Le 5052 n’est pas l’alliage d’aluminium le plus résistant. C’est délibéré, ce n’est pas un défaut. Pour les composants marins, une résistance maximale est moins critique qu’une performance fiable face à des abus répétés dans le monde réel.

Dans des applications telles que :

- Bras de barre

- Liaisons de gouvernail et de direction

- Bases de quincaillerie de terrasse

- Pattes de montage de pompe et de treuil

- Renfort pour boîtiers, rails et échelles

La barre solide 5052 se situe au « point idéal » structurel : elle est suffisamment solide pour supporter des charges soutenues, mais suffisamment ductile pour éviter une rupture fragile lorsqu'elle est frappée par des claquements de vagues, des impacts accidentels, un désalignement de torsion ou des fluctuations de température.

Sa densité relativement faible (environ 2,68 à 2,72 g/cm³) multiplie cet avantage. Chaque kilo économisé en hauteur ou en avant contribue à l’assiette, à la stabilité et à l’économie de carburant. Lorsque vous choisissez 5 052 bars pour du matériel à usage répété au lieu de métaux plus lourds, vous réalisez efficacement des économies de poids chaque fois qu'un composant est dupliqué dans le navire.

L'alliage derrière la performance : la chimie comme stratégie de corrosion

Le 5052 est un alliage aluminium-magnésium avec des oligo-éléments soigneusement contrôlés pour équilibrer la résistance, la formabilité et la résistance à la corrosion. Sa composition n’est pas aléatoire ; chaque élément fonctionne comme un « cadran » que les concepteurs ont adapté aux performances marines.

Composition chimique typique de l'aluminium de qualité marine 5052 :

| Élément | Contenu (% en poids) |

|---|---|

| Magnésium (Mg) | 2,2 – 2,8 |

| Chrome (Cr) | 0,15 – 0,35 |

| Manganèse (Mn) | ≤ 0,10 |

| Fer (Fe) | ≤ 0,40 |

| Silicium (Si) | ≤ 0,25 |

| Cuivre | ≤ 0,10 |

| Zinc (Zn) | ≤ 0,10 |

| Titane (Ti) | ≤ 0,03 |

| Autres (chacun) | ≤ 0,05 |

| Autres (total) | ≤ 0,15 |

| Aluminium (Al) | Équilibre |

Du point de vue de la durabilité marine, certaines caractéristiques de cette chimie se démarquent :

- Le magnésium est l’épine dorsale de la force et de l’écrouissage. Il améliore les propriétés mécaniques tout en conservant une excellente résistance à la corrosion.

- Le chrome stabilise la microstructure et aide à résister à la corrosion intergranulaire, favorisant ainsi la durabilité sous soudage et pliage.

- Une faible teneur en cuivre est intentionnelle. Le cuivre augmente la résistance mais peut gravement nuire aux performances de corrosion dans l'eau salée. En gardant Cu à un niveau bas, le 5052 évite les tendances galvaniques qui accéléreraient les piqûres.

En d’autres termes, la chimie du 5052 est un compromis soigneusement négocié : suffisamment d’alliage pour la résistance, mais pas au point que la corrosion devienne un compromis.

Paramètres mécaniques : transformer la chimie en résistance utilisable

Pour un concepteur ou un ingénieur maritime, la composition des alliages est intéressante, mais les calculs de conception dépendent des propriétés mécaniques. Le 5052 est généralement fourni en plusieurs états, les H32 et H34 étant particulièrement utiles pour les barres solides marines utilisées dans les composants soumis à des charges statiques et dynamiques.

Propriétés mécaniques typiques de la barre pleine en aluminium 5052 (température ambiante) :

| Propriété | 5052-O (recuit)* | 5052-H32 | 5052-H34 |

|---|---|---|---|

| Description de l'humeur | Doux, entièrement recuit | Trempé, stabilisé | Plus écroui, stabilisé |

| Résistance à la traction (MPa) | ~ 170 | 215 – 265 | 230 – 280 |

| Limite d'élasticité (décalage de 0,2 %, MPa) | ~ 65 | ≥160 | ≥180 |

| Allongement (%) | 18 – 25 ans ou plus | 7 – 12 | 6 – 10 |

| Dureté Brinell (HB) | ~ 45 | ~ 60 – 70 | ~ 65 – 75 |

| Module d'élasticité (GPa) | ~ 70 | ~ 70 | ~ 70 |

| Résistance au cisaillement (MPa) | ~ 100 | ~ 125 – 145 | ~ 130 – 150 |

*Les valeurs sont approximatives et peuvent varier selon les dimensions et la forme du produit.

Du point de vue de la durabilité :

- L'état O est indulgent et hautement formable, idéal pour les composants qui subiront un formage lourd, un pliage profond ou un usinage ultérieur où les contraintes résiduelles doivent être minimisées.

- Le H32 atteint un équilibre : suffisamment de résistance pour un service maritime exigeant, avec une ductilité significative pour absorber les surcharges localisées sans défaillance catastrophique.

- Le H34 offre une résistance plus élevée mais un allongement légèrement réduit, mieux adapté aux composants compacts et au matériel à contraintes plus élevées où la rigidité compte plus que la formabilité extrême.

Le module d’élasticité immuable à travers les états est également essentiel. Quel que soit le durcissement, le comportement de flexion sous charge reste prévisible, simplifiant ainsi l'analyse structurelle et l'optimisation des sections transversales.

Normes de mise en œuvre : des garanties cachées derrière chaque barre

Dans le secteur maritime, la barre pleine en aluminium 5052 n'est pas seulement « 5052 », c'est 5052 tel que défini par des normes rigoureusement contrôlées. C’est là que la conformité se transforme en fiabilité.

Les normes et spécifications communes associées à la barre pleine 5052 comprennent :

- La norme ASTM B211 pour les barres et tiges en aluminium et en alliage d'aluminium définit les exigences en matière de composition chimique, de propriétés de traction, de tolérances dimensionnelles et de qualité de surface.

- Les normes EN/ISO (telles que EN 573 pour la composition chimique et EN 485/515 pour les propriétés mécaniques et les désignations de trempe) régissent l'approvisionnement européen.

- Les sociétés de classification spécifiques au milieu marin telles que ABS, DNV, LR, CCS et autres peuvent délivrer des approbations ou des exigences pour certains produits en aluminium utilisés dans des applications marines structurelles ou liées à la sécurité critiques.

Pour les concepteurs de composants marins, ces normes prévoient :

- Confiance dans le fait qu'une barre 5052-H32 provenant de différents lots ou usines fonctionnera dans une enveloppe de propriété étroite.

- Traçabilité grâce aux certificats d'usine qui répertorient la composition chimique, les résultats des tests mécaniques, le numéro de chauffe et la vérification de l'état.

- Une base technique pour satisfaire aux exigences réglementaires et aux audits de classification des navires.

Lors de l'achat de barres pleines en aluminium de qualité marine 5052, vérifier l'alignement avec les normes en vigueur revient essentiellement à vérifier la fiabilité de vos calculs de contraintes et de vos marges de sécurité.

La trempe des alliages en tant que variable de conception, pas seulement une étiquette

En pratique, l'état de la barre pleine 5052 est un choix de conception actif qui façonne le comportement d'un composant tout au long de son cycle de vie, de l'usinage à l'installation en passant par des décennies de service.

D’un point de vue distinctif, vous pouvez considérer l’humeur comme un « historique de contraintes préprogrammé » intégré au métal :

- En tempérament O, les contraintes internes sont largement relâchées. Ceci est avantageux pour les composants usinés avec précision où la stabilité dimensionnelle est essentielle, en particulier pour les surfaces de contact et les éléments filetés.

- Dans les états H32 et H34, le matériau a accumulé un écrouissage, augmentant ainsi la densité de dislocation. Cette énergie de déformation « stockée » augmente la limite d'élasticité et la résistance à la traction, ce qui améliore la résistance à la déformation permanente sous charge.

Pour le matériel marin :

- Les pièces de haute précision telles que les boîtiers de roulements, les bagues personnalisées ou les blocs collecteurs peuvent être usinées à partir du 5052-O et, dans certains cas, conditionnées davantage après l'usinage.

- Les composants généraux de structure et de fixation tels que les bases de taquets, les supports et les bras de charnière utilisent souvent le 5052-H32 ou le 5052-H34 pour obtenir un meilleur rapport résistance/poids tout en permettant une flexion, un perçage ou un filetage fiables.

Une sélection réfléchie de trempe évite deux risques majeurs en matière de durabilité : la fissuration due à un métal trop durci et à faible ductilité, et la déformation plastique due à un matériau trop mou et sous-résistant.

Résistance à la corrosion : comment le 5052 combat l'attaque lente de la mer

La corrosion par l’eau salée est nuancée. Il ne s’agit pas seulement de savoir si un métal rouille ; il s'agit de savoir où, à quelle vitesse et dans quelles conditions. La réputation de qualité marine du 5052 est ancrée dans plusieurs résistances spécifiques :

- Corrosion générale : le 5052 développe un film d'oxyde stable et adhérent en atmosphère marine. Comparé à de nombreux autres alliages d’aluminium, son taux de corrosion uniforme dans l’eau de mer est relativement faible.

- Corrosion par piqûres et fissures : Grâce à sa teneur en Mg et à sa faible teneur en Cu, le 5052 présente une bonne résistance à la corrosion localisée, notamment lorsque les surfaces sont nettoyées et que le drainage est correctement conçu.

- Fissuration par corrosion sous contrainte : pour les alliages Al-Mg non traitables thermiquement comme le 5052, la sensibilité est inférieure à celle de nombreux aluminiums à haute résistance et traitables thermiquement. Une conception appropriée pour éviter les encoches pointues et les contraintes de traction résiduelles renforce encore cet avantage.

- Corrosion galvanique : Lors d'une utilisation avec des fixations en acier inoxydable ou en contact avec des alliages plus nobles, des couples galvaniques peuvent se produire. Cependant, dans de nombreux assemblages pratiques, des rondelles d'isolation, des produits d'étanchéité et des stratégies de revêtement appropriées permettent au 5052 de coexister efficacement avec des matériaux mixtes.

Ce comportement à la corrosion rend la barre pleine 5052 particulièrement fiable pour les composants qui ne peuvent pas être facilement inspectés ou remplacés, tels que les bossages de fixation cachés, les plaques d'appui derrière l'accastillage du pont, les raccords sous-marins ou dans les zones anti-éclaboussures et les éléments de contreventement à l'intérieur des espaces clos.

Une manière différente de visualiser l'usinabilité et la fabrication

Pour les ingénieurs et les constructeurs, l’usinabilité « moyenne » du 5052 n’est pas un inconvénient : c’est une indication sur la manière d’aborder le matériau. Comparé aux alliages d'usinage libre, le 5052 est légèrement plus gommeux et a tendance à former des copeaux continus. Mais sa combinaison d’usinabilité, de soudabilité et de formabilité est difficile à battre dans les environnements marins.

Les perspectives de fabrication distinctives comprennent :

- Comportement au soudage : le 5052 se soude facilement en utilisant des procédés courants tels que MIG et TIG, avec une bonne résistance des soudures et de bonnes performances contre la corrosion, en particulier lorsque des alliages d'apport compatibles sont utilisés (tels que le 5356). Pour les cadres, boîtiers, protections et supports marins soudés, la résistance après soudure reste suffisamment élevée sans traitement thermique.

- Formage à froid : Les opérations de pliage, de laminage et de formage sont bien prises en charge, notamment dans les états O et H32. Cela permet de réaliser une géométrie matérielle complexe (garde-corps incurvés, supports profilés et doubleurs structurels) sans fissuration.

- Usinage : bien que la sélection des outils et les paramètres de coupe doivent être optimisés pour l'aluminium non traitable thermiquement, le 5052 usine proprement lorsqu'un outillage tranchant, une lubrification appropriée et une évacuation correcte des copeaux sont utilisés. Pour les barres pleines, cela signifie une finition de surface constante sur les arbres tournés, des alésages précis et des filetages fiables pour les fixations et les accouplements.

Dans les ateliers de fabrication navale réels, cette combinaison simplifie les flux de travail : un seul alliage peut être coupé, formé, soudé et usiné en une famille de composants sans changement constant de matériaux ou de post-traitements.

Comportement thermique et physique : durabilité malgré les variations de température

Les environnements marins soumettent les matériaux à bien plus que l’humidité ; il existe des variations de température, une exposition au soleil et parfois des conditions de type cryogénique dans certains systèmes marins industriels.

Les propriétés physiques du 5052 pertinentes pour les composants de barres pleines comprennent :

- Densité : ~ 2,68 à 2,72 g/cm³, contribuant à réduire le poids du système par rapport aux aciers.

- Coefficient de dilatation thermique : environ 23–24 × 10⁻⁶ /K, important pour les assemblages combinant des matériaux différents, tels que les boîtiers en aluminium avec des arbres ou des inserts en acier inoxydable.

- Conductivité thermique : relativement élevée, ce qui aide à diffuser la chaleur localisée provenant de la friction, des roulements ou de la lumière du soleil, réduisant ainsi les points chauds thermiques qui pourraient autrement entraîner une expansion, une distorsion ou une dégradation localisée du revêtement.

Dans un esprit de durabilité, ces propriétés permettent aux concepteurs d'anticiper les mouvements des joints, les contraintes thermiques et les changements d'alignement. Au cours d'une longue durée de vie du récipient, des disparités microscopiques de dilatation thermique peuvent se traduire par des problèmes macroscopiques tels que des fuites de joints ou des liaisons mal alignées. L’intégration de l’expansion et de la conductivité du 5052 dans la conception réduit ces risques.

Barre solide 5052 à travers le navire : là où elle fonctionne silencieusement

Une promenade à travers un navire moderne, qu'il s'agisse d'un patrouilleur, d'un bateau de travail, d'un yacht ou d'un navire de support de plate-forme offshore, révèle des dizaines de rôles silencieux pour la Barre solide en aluminium de qualité marine 5052 :

- Supports de pont et de dessus pour antennes, unités radar et feux de navigation

- Bossages de renfort autour des charnières et des loquets des trappes

- Composants du système de direction et de la liaison où une résistance modérée et une résistance à la corrosion sont cruciales

- Taquets personnalisés, ancrages d'arrimage et guides de corde

- Supports de pompe, supports de moteur et supports de compresseur dans les locaux de machines

- Poteaux de garde-corps, bases de poteaux et quincaillerie pour barrières de sécurité

Dans chaque cas, le concepteur a discrètement évalué les alternatives – des aciers qui nécessitent des revêtements et ajoutent du poids, d’autres alliages d’aluminium qui peuvent être plus solides mais moins résistants à la corrosion – et a conclu qu’au fil des années de cycles de sel, d’impact, de vibration et de maintenance, le 5052 est plus susceptible de « vieillir gracieusement ».

Design Insight : Utiliser les propriétés du 5052 pour éviter les pannes, pas seulement pour répondre aux spécifications

La façon la plus distinctive de penser à la Barre solide en aluminium de qualité marine 5052 est de la considérer comme un matériau permettant d'éviter les pannes.

Au lieu de vous demander s'il répond à une résistance à la traction minimale, envisagez des choix de conception tels que :

- Choisir H32 plutôt que H34 pour un composant susceptible de subir des impacts dynamiques, en échangeant un peu de résistance contre une ductilité supplémentaire afin d'éviter des fissures fragiles dans des situations de surcharge accidentelle.

- Choisir le 5052 pour les supports structurels dissimulés où l'inspection directe est difficile, en donnant la priorité à la résistance à la corrosion et à la ductilité plutôt qu'à la résistance statique maximale.

- Profiter de son excellente soudabilité pour concevoir des composants modulaires qui peuvent être réparés ou prolongés en service, plutôt que entièrement remplacés.

- S'appuyer sur son comportement d'écrouissage prévisible pour affiner les opérations de formage et éviter les microfissures au niveau des pliages, notamment pour les pièces qui seront chargées de manière cyclique.

Cet état d’esprit considère la fiche technique du matériau comme une carte de la façon dont il se comportera en cas de problème, et pas seulement comme il se comportera lors d’un test statique parfait.

Lié Des produits

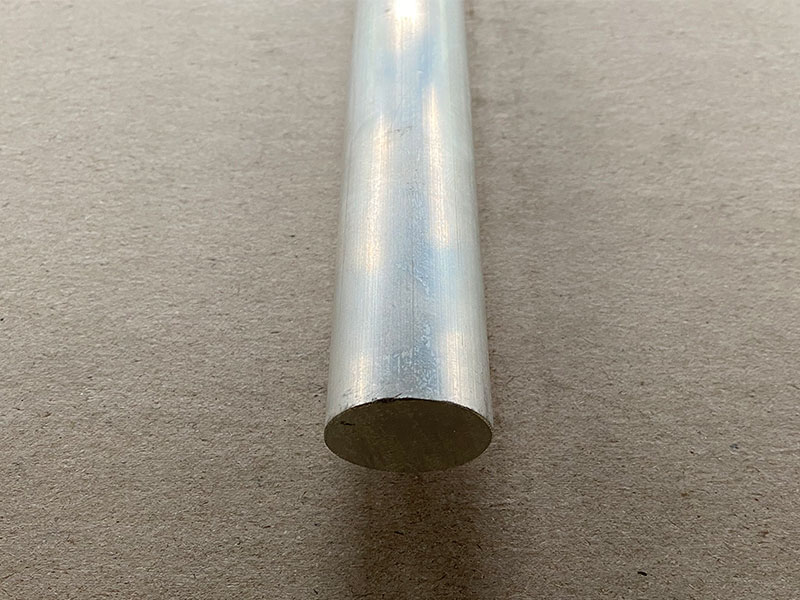

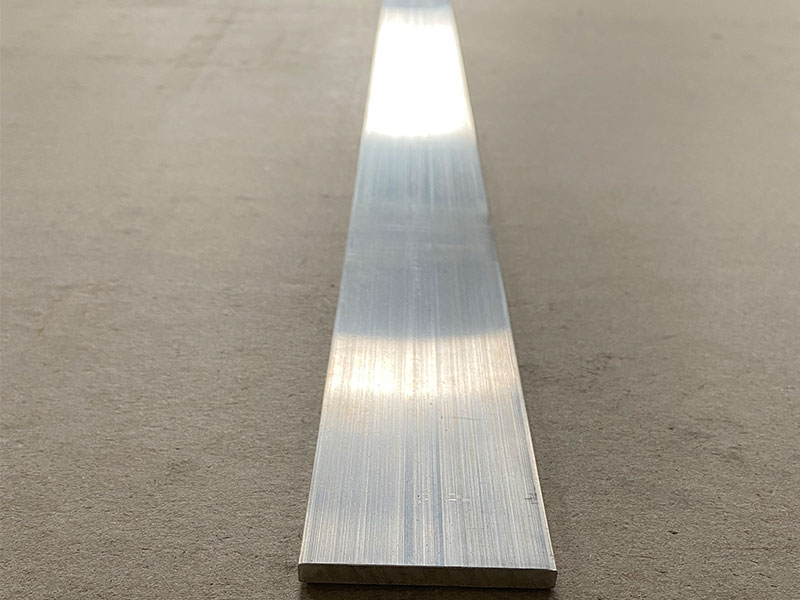

Barre solide en aluminium de qualité marine

Les barres solides en aluminium de qualité marine sont produites à partir d'alliages d'aluminium premium optimisés pour l'exposition à l'eau salée, tels que 5083, 5052, 6061 et 6082. Ces alliages offrent une résistance inégalée à la corrosion provoquée par l'eau de mer, le pulvérisation saline et les atmosphères marines, tout en maintenant une excellente résistance mécanique et une force.

Voir les détails6082 Marine en aluminium et barre

6082 Les tiges et barres en aluminium sont des produits extrudés ou roulés fabriqués à partir d'alliage d'aluminium 6082 - un alliage d'aluminium-magnésium-silicium traité thermiquement (généralement T6), et une excellente résistance à la corrosion.

Voir les détailsBarres creuses en aluminium marin

Les barres creuses en aluminium de qualité marine sont fabriquées à partir d'alliages de haute qualité tels que 5083, 5052, 6061 et 6082, tous connus pour leur résistance exceptionnelle à la corrosion de l'eau de mer, au spray salin et aux atmosphères marines.

Voir les détailsBarres hexagonales en aluminium marin

Les barres hexagonales en aluminium de qualité marine sont produites à partir d'alliages d'aluminium résistants à la corrosion premium tels que 5083, 5052, 6061 et 6082.

Voir les détailsLié Blog

5052 Barres creuses en aluminium marin pour les solutions d'ingénierie offshore

Dans le domaine de l'ingénierie offshore, la sélection des matériaux est essentielle pour assurer la résilience, la fonctionnalité et la longévité des structures maritimes. Parmi divers alliages.

Voir les détails5083 5052 H32 Bar en aluminium de 60 mm pour bateau

Barres d'aluminium de 5083 et 5052 H32 60 mm adaptées aux applications marines. Idéal pour la construction de bateaux avec une excellente résistance à la corrosion, une résistance supérieure et une formabilité.

Voir les détails5052 barre solide en aluminium de qualité marine pour composants offshore légers

Alors que l'industrie maritime continue d'évoluer vers l'efficacité et l'optimisation des performances, le choix des matériaux joue un rôle central dans la détermination du succès des conceptions marines.

Voir les détailsBarres hexagonales en aluminium marin 5052 pour pièces marines à haute durabilité

Les barres hexagonales en aluminium marin 5052 combinent une forte résistance à la corrosion, un bon rapport résistance/poids et une excellente maniabilité dans une géométrie idéale pour les composants marins de précision.

Voir les détailsBarres creuses en aluminium marin 5052 pour cadres marins résistants à l'eau salée

Lorsqu'il s'agit de l'industrie maritime, il est impératif de choisir les bons matériaux pour construire des cadres marins robustes. Parmi les différents alliages, les barres creuses en aluminium marin 5052 se sont distinguées par leurs propriétés supérieures.

Voir les détails5052 Marine en aluminium Bar pour les projets d'ingénierie marine côtière

La barre d'aluminium 5052 Marine est un produit premium dédié aux exigences scrupuleuses des projets d'ingénierie marine côtière. Il se démarque en raison de son excellente résistance à la corrosion, de la soudabilité et de la formabilité.

Voir les détails

Laisser un message