Coude de tuyau en aluminium marin sans soudure pour les applications de navires

Coude de tuyau en aluminium marin sans soudure pour les applications navales : là où la métallurgie rencontre l'hydrodynamique

Dans le système de tuyauterie d’un navire, le modeste coude est l’endroit où les changements de direction des fluides et les disciplines d’ingénierie entrent en collision. C'est le lieu où l'hydrodynamique, la science de la corrosion, la métallurgie du soudage, la conception en fatigue et les normes de classification convergent toutes dans un rayon étroit de métal courbé.

Lorsque ce coude est un coude de tuyau en aluminium marin sans soudure, il cesse d’être un simple raccord et devient un élément stratégique du poids, de l’efficacité et des performances du cycle de vie du navire. ce n'est que comme « un tuyau tordu » qu'il passe à côté de l'histoire plus profonde.

Pourquoi la fluidité est importante sur un navire

Dans les espaces machines restreints d’un navire, les coudes sont partout : boucles de refroidissement, conduites de ballast, systèmes de lutte contre l’incendie, transfert de carburant, air comprimé, eaux grises et CVC. Chaque tour du système est un concentrateur de stress localisé.

Un coude soudé introduit deux régions vulnérables : le métal soudé et la zone affectée par la chaleur. Sur terre, ces compromis peuvent être acceptables. En mer, avec des vibrations constantes, des cycles thermiques, des brouillards salins et parfois un accès difficile pour l'inspection, une couture peut devenir un handicap à vie.

Un coude en aluminium marin sans soudure élimine la soudure longitudinale. Le flux des grains du métal suit la courbe et non une ligne droite, améliorant ainsi :

- Résistance à la fatigue sous pression cyclique et vibration

- Résistance aux piqûres localisées aux extrémités des soudures

- Intégrité sous les charges de flexion dues au désalignement des tuyaux ou à la flexion de la coque

D'un point de vue hydrodynamique, un coude sans soudure offre également des surfaces intérieures plus lisses et une épaisseur de paroi plus uniforme, permettant un écoulement plus prévisible et une réduction des turbulences à l'intrados et à l'extrados. Le résultat est une diminution des pertes de charge et une diminution de l'érosion dans les services à haute vitesse tels que les boucles d'eau de refroidissement.

Une manière différente de penser l'alliage et l'état de trempe

Au lieu de demander « Quel alliage d’aluminium ? » il est plus révélateur de se demander « Quel mode de défaillance essayons-nous d’éviter ? »

Dans les coudes de canalisations marines, les principaux ennemis sont :

- Corrosion par piqûres et fissures induite par les chlorures

- Érosion-corrosion due au sable ou aux bulles d'air dans l'eau de mer

- Fissuration par corrosion sous tension

- Fatigue due aux pulsations de pression et aux vibrations

- Ramollissement ou vieillissement dû à une exposition prolongée à la température

De ce point de vue, l’alliage et l’état ne sont pas seulement des étiquettes de matériaux mais des choix de gestion des risques.

Les coudes marins en aluminium sont généralement produits dans les alliages des séries 5xxx et 6xxx :

- Série 5xxx (Al-Mg) : connue pour son excellente résistance à la corrosion par l'eau de mer et sa bonne soudabilité. Alliages typiques : 5083, 5086, 5754.

- Série 6xxx (Al-Mg-Si) : utilisée lorsqu'une résistance de conception, une formabilité ou une aptitude au traitement thermique plus élevées sont nécessaires. Alliages typiques : 6061, 6082.

Le tempérament est un levier subtil mais crucial.

- Les états durcis sous contrainte comme H112 ou H116 (pour 5xxx) préservent la résistance à la corrosion tout en offrant une résistance et une ténacité adéquates, idéales pour les systèmes soudés à bord des navires.

- Les états traités thermiquement comme le T6 (pour 6xxx) offrent une résistance élevée, mais en service maritime, des états plus détendus tels que le T5 ou le T651 peuvent équilibrer la résistance avec une meilleure ténacité et de meilleures performances de soudure.

Un ingénieur axé sur la fiabilité à long terme dans l'eau de mer donnera souvent la priorité aux alliages 5xxx avec des états conçus pour contrôler le magnésium en solution solide et éviter la sensibilisation, en particulier dans la plage de 50 à 70 °C où le risque de corrosion intergranulaire peut augmenter.

Les normes internationales comme langage de conception

Un coude en aluminium sans soudure véritablement de qualité marine n'est pas défini par des termes marketing mais par le respect de normes et de règles de classe spécifiques.

Les normes et règles pertinentes comprennent généralement :

- ASTM B241 / B241M – Tuyaux sans soudure en aluminium et en alliage d'aluminium et tubes extrudés sans soudure

- ASTM B361 – Raccords à souder en aluminium forgé et en alliage d'aluminium fabriqués en usine

- ASTM B209 – Tôles et plaques d'aluminium et d'alliage d'aluminium (pour référence à la composition et à l'état)

- EN 573 / EN 485 – Normes européennes de composition chimique et de propriétés mécaniques

- ISO 209 / ISO 636 – Normes internationales pour l'aluminium corroyé et les consommables de soudage

- Règles DNV, ABS, LR, BV – Exigences relatives aux systèmes et matériaux de tuyauterie marine

Lorsqu'un coude marin en aluminium sans soudure est documenté, par exemple, « 5083-H112 selon ASTM B361, approuvé DNV-GL », il code une chaîne de contrôles : composition chimique, propriétés mécaniques, méthode de fabrication, protocoles de test et critères d'acceptation.

Cet écosystème standard garantit que les performances du coude dans le circuit de refroidissement de la propulsion d’un navire au large de l’Afrique de l’Ouest sont aussi prévisibles que dans le système d’eau de ballast d’un ferry dans la Baltique.

Pas seulement du métal courbé : géométrie et comportement d'écoulement contrôlés

Un coude dans une conduite marine est un dispositif micro-hydraulique. Sa géométrie détermine la façon dont l'énergie est perdue, comment la cavitation commence et comment les modèles d'érosion se développent.

les paramètres géométriques comprennent :

- Diamètre nominal : des lignes d'instrumentation de petit calibre (DN 15) jusqu'aux lignes principales de refroidissement (DN 600 et plus)

- Épaisseur de paroi : planifiée selon l'ASME ou conçue sur mesure pour les règles des sociétés de classification et les pressions nominales du projet

- Rayon de courbure : rayon court (R ≈ 1D) ou rayon long (R ≈ 1,5D ou plus), affectant à la fois la chute de pression et l'utilisation de l'espace

- Angle de virage : généralement 45°, 90° ou 180°, avec des angles de déflexion personnalisés pour les routages complexes

D'un point de vue hydrodynamique :

- Les coudes à long rayon réduisent les turbulences, la perte de pression et l'érosion dans les conduites d'eau de mer, idéal pour les systèmes de refroidissement en service continu.

- Les coudes à rayon court permettent d'économiser de l'espace dans les salles des machines encombrées, mais nécessitent une attention particulière à l'accélération du débit local et à la cavitation potentielle lorsque la pression chute fortement.

Lorsque le coude est sans soudure, l'épaisseur de la paroi est généralement plus uniforme sur toute la courbure, évitant ainsi les points minces et faibles au niveau de l'extrados qui peuvent apparaître dans des raccords soudés mal formés. Cette uniformité améliore à la fois le confinement de la pression et la durée de vie en fatigue.

L'empreinte métallurgique des coudes en aluminium marin

les propriétés qui comptent à l'étranger comprennent :

- Limite d'élasticité et résistance à la traction ultime pour le confinement de la pression et la charge mécanique

- Allongement pour la ductilité, la flexion et la résistance à la propagation des fissures

- La dureté Brinell comme mesure pratique de la résistance à l'usure et à l'érosion

- Conductivité et comportement thermique pour les systèmes sensibles à la chaleur

- Résistance à l’exfoliation, à la corrosion intergranulaire et à la fissuration par corrosion sous contrainte

Vous trouverez ci-dessous un tableau de référence typique de la composition chimique de deux alliages marins largement utilisés dans les coudes sans soudure : 5083 et 6061. Les certificats thermiques de production (MTC) réels sont toujours la source définitive.

Composition chimique typique des alliages d'aluminium marins (% en poids)

| Alliage | Et | Fe | Cu | Mn | Mg | Cr | Zn | De | Autres (chacun) | Autres (total) | Al |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,40 à 1,00 | 4,0 à 4,9 | 0,05 à 0,25 | ≤0,25 | ≤0,15 | ≤0,05 | ≤0,15 | Équilibre |

| 6061 | 0,40-0,80 | ≤0,70 | ≤0,40 | 0,15-0,40 | 0,80-1,20 | 0,04–0,35 | ≤0,25 | ≤0,15 | ≤0,05 | ≤0,15 | Équilibre |

Ces compositions sont volontairement contrôlées. Le magnésium contenu dans le 5083 est responsable à la fois de la résistance et de la résistance à l'eau de mer, mais un excès de magnésium et un historique thermique inapproprié peuvent favoriser la sensibilisation et la corrosion intergranulaire. Les ajouts de chrome aident à stabiliser les joints de grains.

En 6061, le système Mg-Si forme des précipités fortifiants. Les séquences de traitement thermique (traitement thermique en solution, trempe, vieillissement artificiel) définissent des états comme T6 ou T651, équilibrant résistance et ténacité.

Paramètres mécaniques et de performance représentatifs

Pour l'ingénierie à bord des navires, le certificat de matériau pour un coude en aluminium sans soudure répertorie généralement :

- Propriétés en traction : limite d'élasticité, résistance ultime à la traction, allongement

- Dureté : valeur Brinell HBW

- Densité : pour les calculs de poids et la comparaison avec l'acier

- Module d'élasticité : pour l'analyse de flexibilité et de vibration

- Plage de température de fonctionnement : pour les services d'eau chaude, de fioul ou d'air

- Paramètres de résistance à la corrosion : réussite d'essais spécifiques à l'eau de mer ou au brouillard salin si nécessaire

Valeurs typiques de température ambiante (valeurs indicatives et non de conception) :

| Alliage et trempe | Résistance à la traction Rm (MPa) | Limite d'élasticité Rp0,2 (MPa) | Allongement A50 (%) | Dureté Brinell HBW | Densité (g/cm³) |

|---|---|---|---|---|---|

| 5083-H112 | ~275 | ~125-145 | ~12-16 | ~75 | ~2,66 |

| 5083-O | ~275 | ~110 | ~18-20 | ~70 | ~2,66 |

| 6061-T | ~290-320 | ~240 | ~8-12 | ~95 | ~2,70 |

| 6082-Tt | ~310-340 | ~260 | ~8-12 | ~95-100 | ~2,70 |

Un ingénieur maritime interprétera ces chiffres non seulement isolément, mais dans leur contexte :

- Une résistance plus élevée permet des parois plus fines et des systèmes plus légers, mais une dureté trop élevée peut augmenter la sensibilité aux encoches et réduire la ténacité à basse température.

- Un allongement plus élevé favorise le formage et la flexion lors de l'installation et améliore la tolérance contre le désalignement et la flexion de la coque.

- Une densité inférieure à celle de l'acier réduit considérablement le poids du système, améliorant directement la stabilité du navire et le rendement énergétique.

Dans la construction navale réelle, un coude sans soudure n’est jamais autonome. Il est soudé dans un système de tuyaux droits, de réducteurs, de tés, de brides et de vannes. Le raccord le plus soigneusement spécifié peut être compromis par de mauvaises pratiques de soudage ou par un métal d’apport incompatible.

les considérations de soudage comprennent :

- Alliages d'apport correspondants ou compatibles conçus pour les matériaux de base 5xxx ou 6xxx

- Contrôle de l'apport de chaleur pour éviter un ramollissement excessif (en 6xxx) ou une sensibilisation excessive (en 5xxx)

- Utilisation de gaz de protection inertes comme des mélanges d'argon ou d'hélium pour maintenir les bains de fusion propres

- Régimes d'inspection après soudage : tests visuels, radiographiques (si nécessaire) et hydrostatiques

Une bonne pratique consiste à aligner l’écoulement du grain et la direction mécanique du coude avec la ligne de contrainte principale dans le tronçon de tuyauterie. Étant donné que le métal d'un coude sans soudure a été déformé plastiquement le long du pli, il peut avoir des propriétés directionnelles qu'un concepteur expérimenté peut exploiter.

C’est ici que l’apparente « simplicité » de l’aluminium montre sa véritable complexité : la conductivité thermique est élevée, donc la chaleur se dissipe rapidement lors du soudage ; des films d'oxyde se forment rapidement et doivent être gérés ; et l'interaction entre les propriétés de l'état de trempe et de la zone de soudure doit être comprise pour garantir des performances constantes du système.

Corrosion : une vue au niveau des systèmes d'un coude en aluminium dans l'eau de mer

Les alliages d'aluminium marins reposent sur un film d'oxyde d'aluminium stable et adhérent pour leur résistance à la corrosion. Dans un coude à bord d'un navire :

- La surface extérieure présente un environnement de zone d'éclaboussure avec du sel, de l'humidité et une exposition cyclique humide-sèche.

- La surface intérieure peut contenir de l'eau de mer brute, de l'eau traitée, du carburant ou de l'air, chacun présentant des modèles chimiques et d'érosion différents.

- Les crevasses au niveau des interfaces des joints, des supports et des colliers peuvent créer des cellules d'aération différentielles.

Dans les systèmes d'eau de mer, les coudes sans soudure en alliage 5xxx fonctionnent souvent dans le cadre d'une ligne entièrement en aluminium ou sont soigneusement isolés électriquement des métaux différents. Les anodes sacrificielles ou les systèmes de protection cathodique à courant imposé doivent être conçus pour éviter une surprotection qui pourrait induire des effets d'hydrogène ou une sous-protection qui conduit à une attaque galvanique.

Le coude devient le « navigateur » des courants galvaniques où le pipeline change de direction et de section. Une sélection correcte de l'alliage et des méthodes d'isolation empêchent le coude de devenir un composant sacrificiel involontaire au contact de matériaux plus nobles tels que le cuivre-nickel ou l'acier inoxydable.

Poids, stabilité et carburant : avantages stratégiques des coudes en aluminium

Du point de vue d’un architecte naval, remplacer des composants en acier par de l’aluminium n’est pas simplement une question de résistance à la corrosion. Il s’agit de la distribution massive mondiale du navire.

Les coudes en aluminium sans soudure contribuent à :

- Poids supérieur réduit dans les systèmes de tuyauterie des superstructures, des ponts passagers et des modules offshore

- Poids inerte réduit dans les systèmes de transfert de ballast et de refroidissement, améliorant ainsi la capacité de charge utile

- Marges de stabilité améliorées grâce à un centre de gravité plus bas lorsque les systèmes du pont supérieur sont plus légers

Le remplacement des coudes en acier par des coudes en aluminium dans les systèmes à basse et moyenne pression peut permettre de réaliser des économies de poids de plus de 50 % dans ces lignes, avec des effets d'entraînement sur les structures de support, les fondations et même les échantillons de coque.

Scénarios d'application typiques à bord

En pratique, les coudes marins en aluminium sans soudure sont sélectionnés pour :

- Circuits de refroidissement à l'eau de mer pour moteurs, générateurs et refroidisseurs CVC

- Conduites de ballast et d'eau de cale où la corrosion et le poids sont tous deux des préoccupations

- Distribution d'eau grise et douce dans les superstructures et les logements

- Conduites d'air comprimé et de gaz inertes où le risque de corrosion interne est plus faible mais où le poids et la durée de vie sont critiques

- Navires offshore et navals où la furtivité, la vitesse et l'accélération rapide exigent une optimisation agressive du poids

Les chantiers navals standardisent souvent les types et les alliages de coudes dans toutes les flottes pour simplifier l'approvisionnement, les pièces de rechange et la formation à la maintenance, tout en personnalisant l'épaisseur et le rayon des parois pour des emplacements particuliers à fortes contraintes ou à haut débit.

Une vision distinctive : le coude comme « point de décision matériel »

Chaque coude d’un navire est un point de décision important, où se croisent la physique, l’économie et la sécurité. À ce détour, le designer répond silencieusement à des questions telles que :

- Qu’est-ce que je crains le plus ici : la corrosion, la fatigue ou les chocs ?

- La masse est-elle mon ennemie ou mon alliée dans cette partie du vaisseau ?

- Est-ce que je conçois pour 5 ans, 25 ans ou 50 ans de service ?

- Dans quelle mesure sera-t-il facile à inspecter ou à remplacer en mer ?

Choisir un coude de tuyau en aluminium marin sans soudure est, en effet, une déclaration qui :

- L’intégrité des coutures est importante sous les vibrations marines et les charges de fatigue.

- La résistance à la corrosion dans les environnements riches en chlorures est une priorité de conception.

- L'économie de poids vaut l'effort d'une sélection correcte de l'alliage, d'une pratique de soudage et d'une gestion galvanique.

Lorsque la chimie, l’état, la géométrie, les normes, les procédures de soudage et le contrôle de la corrosion des alliages sont harmonisés, le résultat n’est pas seulement un raccord, mais un nœud durable et performant dans le système circulatoire du navire.

Rassembler tout cela

Un coude de tuyau en aluminium marin sans soudure pour les applications navales est le produit de décisions techniques à plusieurs niveaux :

- Chimie des alliages adaptée à la résistance à l’eau de mer et aux exigences mécaniques

- Sélection de la trempe équilibrant la résistance, la ténacité et les performances de soudure

- Fabrication sans couture pour aligner le flux des grains et éliminer les vulnérabilités des lignes de soudure

- Conception géométrique pour gérer la dynamique des fluides, l'érosion et les contraintes d'espace

- Conformité aux normes maritimes et de tuyauterie pour garantir un comportement prévisible dans toutes les flottes

Vu de ce point de vue intégré, le coude n’est plus une marchandise. Il devient une expression compacte de la philosophie de conception du navire : plus léger, plus efficace, résistant à la corrosion et conçu pour les exigences incessantes et cycliques de l’environnement marin.

Lié Des produits

6061-T6 coude de tuyaux en aluminium marin à 90 degrés à 90 degrés

Fabriqué en alliage d'aluminium de qualité marine premium 6061-T6, ce raccord du coude est conçu pour fournir des modifications fiables et efficaces de direction des tuyaux dans la construction navale, les plates-formes offshore et les systèmes d'infrastructure marine.

Voir les détailsTubes ronds en aluminium marin

Les tubes ronds en aluminium de qualité marine sont fabriqués à partir d'alliages marins premium tels que 5083, 5052, 6061 et 6082, tous sélectionnés pour leur résistance éprouvée à la corrosion de l'eau de mer et à la dégradation de l'atmosphère marine.

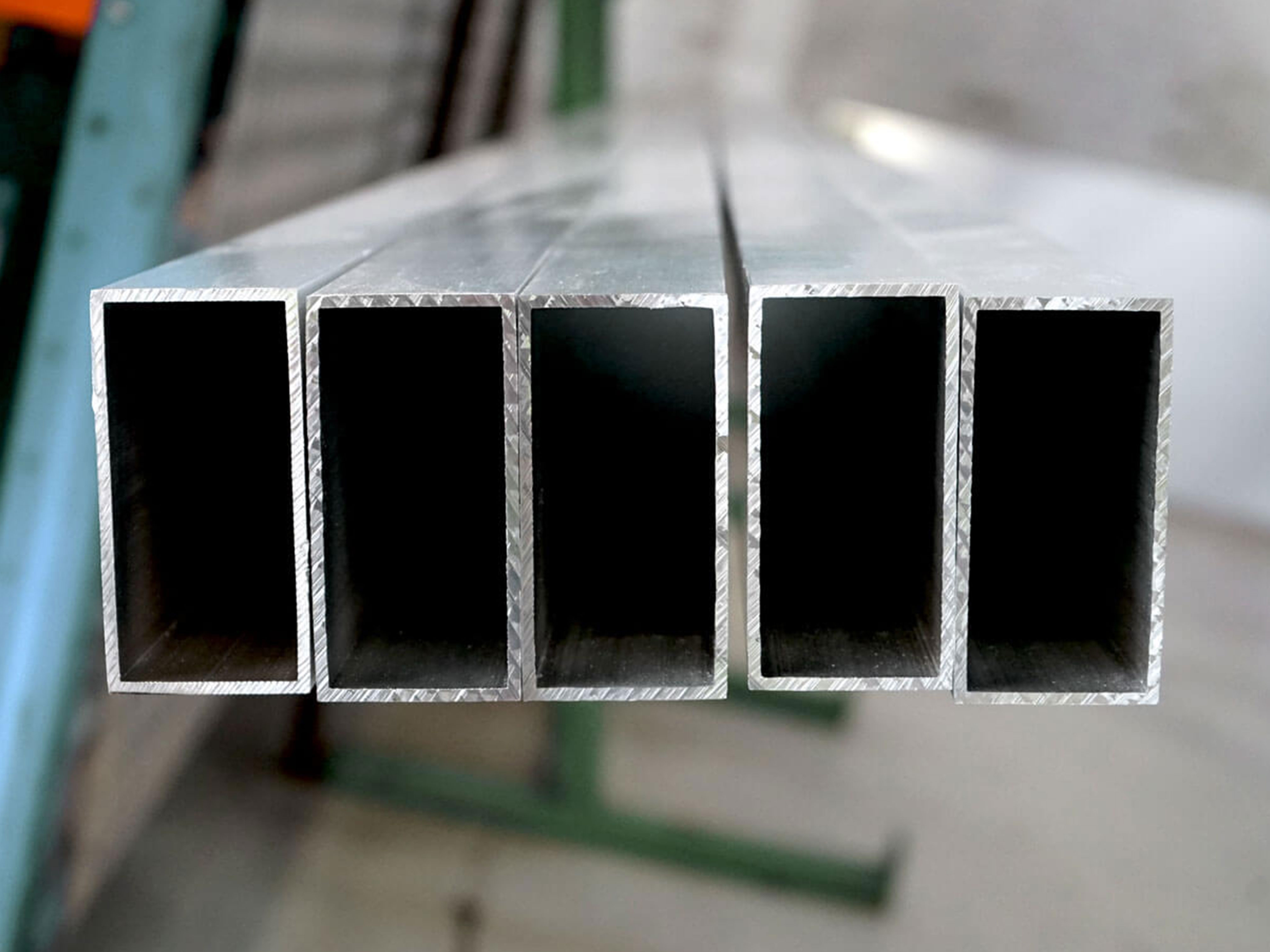

Voir les détailsTubes rectangulaires en aluminium marin

Les tubes rectangulaires en aluminium de qualité marine sont fabriqués à partir d'alliages à haute performance tels que 5083, 5052, 6061 et 6082. Ces alliages sont réputés pour leur capacité à résister à l'eau de mer corrosive et aux atmosphères marines tout en offrant une excellente résistance mécanique et de la ténacité.

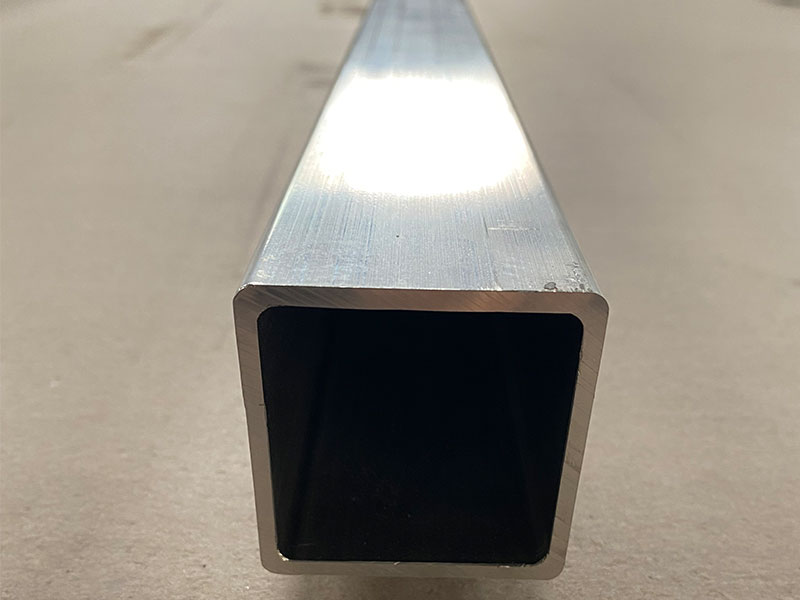

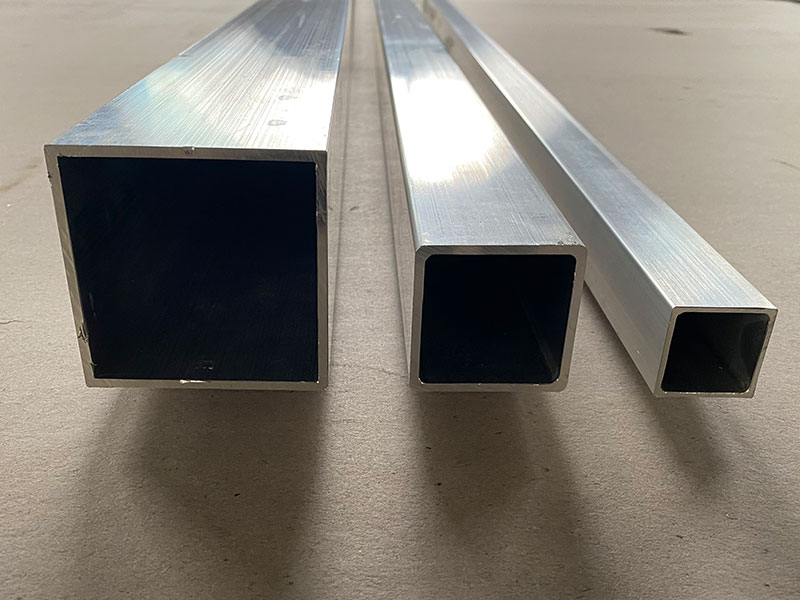

Voir les détailsTubes carrés en aluminium marin

Les tubes carrés en aluminium de qualité marine sont généralement construits à partir d'alliages de qualité marine tels que 5083, 5052, 6061 et 6082 - bien connu pour leur capacité à résister aux effets agressifs des atmosphères d'eau salée et marine.

Voir les détailsTubes de profil de marine personnalisés en aluminium

Les tubes de profil en aluminium marin personnalisés sont fabriqués à partir d'alliages de premium en aluminium marin tels que 5083, 5052, 6061 et 6082.

Voir les détailsLié Blog

Tubes en aluminium marin pour la fabrication d'équipements marins

Les tubes en aluminium marins sont des tubes spécialisés en alliage d'aluminium conçus spécifiquement pour les conditions exigeantes rencontrées dans les environnements marins.

Voir les détails5083 tubes en aluminium marin pour plates-formes d'huile et de gaz offshore

5083 Les tubes en aluminium marin sont largement utilisés dans les structures de plate-forme d'huile et de gaz offshore où une combinaison de résistance élevée, de résistance à la corrosion exceptionnelle et d'une bonne soudabilité est nécessaire.

Voir les détailsCoude de tuyaux en aluminium marin durable pour les environnements d'eau salée

Dans le monde de l'ingénierie maritime, de la résistance, de la résistance à la corrosion et des caractéristiques légères jouent un rôle central. Comme la demande d'installations plus résilientes et efficaces augmente.

Voir les détailsCoude marin en aluminium pour les systèmes de ventilation d'échappement

Les coudes en aluminium marin sont des composants de conduits formés de précision conçus spécifiquement pour les systèmes d'échappement et de ventilation à bord des navires commerciaux, des yachts, des plates-formes offshore et d'autres environnements marins.

Voir les détailsCoude en aluminium pour les systèmes d'échappement marin

Dans l'ingénierie marine, assurer la durabilité, la résistance à la corrosion et la dynamique d'écoulement optimale des composants d'échappement est crucial pour la longévité et les performances des systèmes embarqués.

Voir les détails5083 tubes en aluminium marin pour la construction et la fabrication de bateaux

Dans l'environnement exigeant de la construction et de la fabrication des navires marins, la sélection de matériaux de haute qualité est cruciale pour assurer la durabilité, la sécurité et les performances supérieures.

Voir les détails

Laisser un message