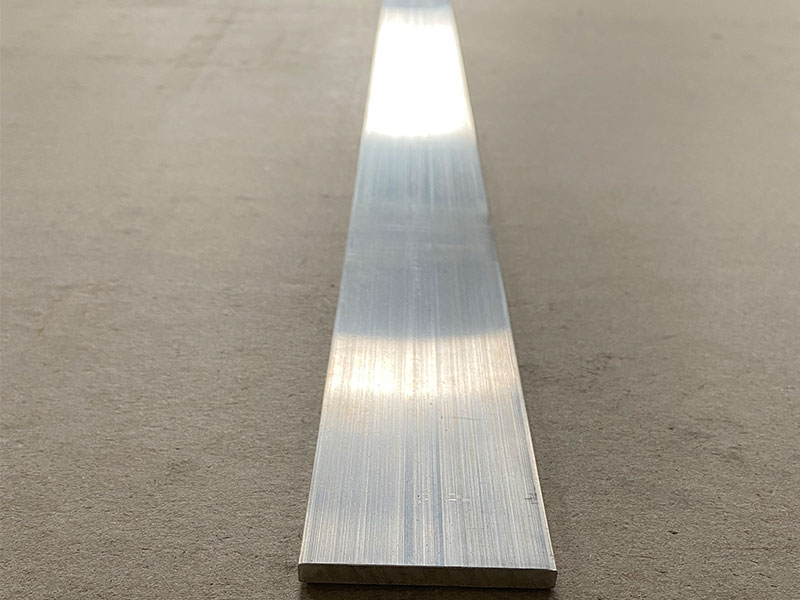

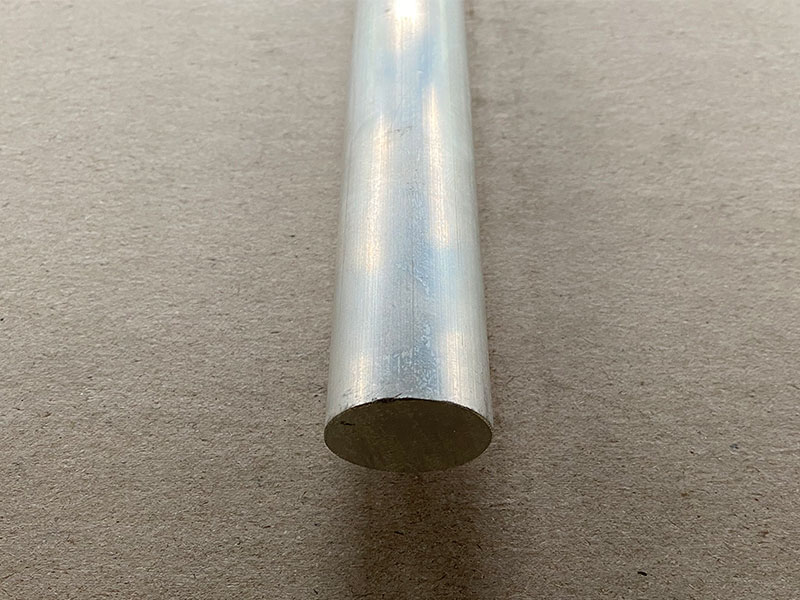

海洋コンポーネントの耐久性を高める 5052 マリングレードアルミニウムソリッドバー

5052 マリングレードアルミニウムソリッドバー: 単なる素材の選択ではなく、耐久性への考え方

造船所がアルミニウムを「ただの金属」として話すことはほとんどありません。現代の海洋工学において、5052 マリン グレード アルミニウム ソリッド バーは設計哲学に似ており、長期耐久性、重量効率、耐食性を船舶の DNA に固定する方法です。

「5052 バーは何をするのですか?」と尋ねるのではなく、 「5052 バーは、海上で何年もの間、どのような故障を静かに防ぐことができますか?」という方が良い質問です。その観点から見ると、その技術的パラメーター、規格、性質、化学的性質は抽象的なデータではなく、リスク管理ツールです。

他の金属が徐々に失敗していく中で、5052 ソリッドバーが成功する理由

海洋環境では、ほとんどの金属が劇的に破損することはありません。彼らは徐々に失敗します。ボルトが焼き付く。シャフトピット。隙間腐食によりブラケットが薄くなる。ファスナーの予圧が失われます。海洋コンポーネント (ピン、シャフト、クリート、ブラケット、バルブ本体、補強ボス) に 5052 ソリッド バーを選択するときは、この静かな劣化に耐える微細構造を意図的に選択していることになります。

高張力鋼が驚異的な引張数値をもたらす一方で、注意深いコーティングのメンテナンスが必要な場合、5052 は、中程度の強度、高い延性、堅牢な耐食性、優れた加工性という異なる価値提案を提供します。取り付けのずれを許容し、衝撃荷重を吸収し、不完全なメンテナンス スケジュールにも耐えられる金属です。

密度と強度のパラドックス: 海上では「十分な強度」が理想的な理由

5052 は最強のアルミニウム合金ではありません。それは意図的なものであり、欠陥ではありません。海洋コンポーネントの場合、最大強度は、現実世界で繰り返される酷使下での信頼できる性能よりも重要ではありません。

次のようなアプリケーションで:

- ティラーアーム

- 舵とステアリングのリンケージ

- デッキハードウェアベース

- ポンプとウインチの取り付けラグ

- ハウジング、レール、はしごのブレース

5052 ソリッド バーは、構造上の「スイート スポット」に配置されています。持続的な荷重に耐えるのに十分な強度がありながら、波の打ち寄せ、偶発的な衝撃、ねじれによるミスアライメント、または温度変動による脆性破壊を回避するのに十分な延性を備えています。

密度が比較的低い (約 2.68 ~ 2.72 g/cm3) ため、その利点は何倍にもなります。上空または前方で 1 キログラム節約されると、トリム、安定性、燃費が向上します。繰り返し使用するハードウェアとして、より重い金属の代わりに 5052 バーを選択すると、容器全体でコンポーネントが複製されるたびに、効果的に軽量化を図ることができます。

性能の背後にある合金: 腐食戦略としての化学

5052 は、強度、成形性、耐食性のバランスをとるために微量元素が注意深く制御されたアルミニウム - マグネシウム合金です。その構成はランダムではありません。すべての要素は、デザイナーが海洋パフォーマンスを目指して調整した「ダイヤル」のように機能します。

5052 マリングレードアルミニウムの一般的な化学組成:

| 要素 | 含有量(重量%) |

|---|---|

| マグネシウム(Mg) | 2.2 – 2.8 |

| クロム(Cr) | 0.15~0.35 |

| マンガン(Mn) | ≤ 0.10 |

| 鉄(Fe) | ≤ 0.40 |

| シリコン(Si) | ≤ 0.25 |

| 銅 | ≤ 0.10 |

| 亜鉛(Zn) | ≤ 0.10 |

| チタン(Ti) | ≤ 0.03 |

| その他(それぞれ) | ≤ 0.05 |

| その他(合計) | ≤ 0.15 |

| アルミニウム(Al) | バランス |

海洋耐久性の観点から見ると、この化学のいくつかの特徴が際立っています。

- マグネシウムは強度と加工硬化の骨格です。優れた耐食性を維持しながら、機械的特性を向上させます。

- クロムは微細構造を安定させ、粒界腐食に耐え、溶接や曲げに対する耐久性をサポートします。

- 銅の含有量が低いのは意図的なものです。銅は強度を高めますが、海水中での腐食性能に重大な悪影響を与える可能性があります。 Cu を低く抑えることで、5052 は孔食を促進するガルバニック傾向を回避します。

言い換えれば、5052 の化学的性質は慎重に交渉された妥協案です。強度を確保するには十分な合金化が必要ですが、腐食がトレードオフになるほどではありません。

機械的パラメータ: 化学を使用可能な強度に変える

設計者や海洋技術者にとって合金組成は興味深いものですが、設計計算は機械的特性に依存します。 5052 は通常、いくつかの質別で供給されますが、H32 と H34 は、静的荷重と動的荷重の両方を受けるコンポーネントで使用される海洋用ソリッドバーにとって特に意味があります。

5052 アルミニウムソリッドバーの典型的な機械的特性 (室温):

| 財産 | 5052-O (アニール)* | 5052-H32 | 5052-H34 |

|---|---|---|---|

| 気質の説明 | 柔らかく、完全に焼きなまされた | ひずみ硬化、安定化 | より高いひずみ硬化、安定化 |

| 引張強さ(MPa) | ~170 | 215 – 265 | 230 – 280 |

| 降伏強さ(0.2%オフセット、MPa) | ~65 | ≥ 160 | ≥ 180 |

| 伸長 (%) | 18~25歳以上 | 7~12 | 6~10 |

| ブリネル硬度(HB) | ~45 | ~60~70 | ~65~75 |

| 弾性率 (GPa) | ~70 | ~70 | ~70 |

| せん断強度(MPa) | ~100 | ~125~145 | ~130~150 |

※数値はおおよその値であり、寸法や製品形状により異なる場合があります。

耐久性の観点から:

- O 焼戻しは寛容で成形性が高く、残留応力を最小限に抑える必要がある重成形、深い曲げ、またはその後の機械加工が行われるコンポーネントに最適です。

- H32 は、要求の厳しい海洋サービスに十分な強度と、壊滅的な破損を引き起こすことなく局所的な過負荷を吸収する意味のある延性のバランスをとっています。

- H34 は強度が高くなりますが、伸びがわずかに低下するため、極端な成形性よりも剛性が重要となるコンパクトなコンポーネントや応力の高いハードウェアに適しています。

焼き戻しを行っても弾性率が変わらないことも重要です。硬化に関係なく、荷重時のたわみ挙動は予測可能であり、構造解析と断面の最適化が簡素化されます。

実装基準: すべてのバーの背後にある隠れた保証

海洋分野では、5052 アルミニウム ソリッド バーは単なる「5052」ではなく、厳格に管理された規格によって定義された 5052 です。ここで、コンプライアンスが信頼性に変わります。

5052 ソリッドバーに関連する一般的な規格と仕様は次のとおりです。

- アルミニウムおよびアルミニウム合金の棒および棒に関する ASTM B211 は、化学組成、引張特性、寸法公差、および表面品質に関する要件を定めています。

- EN/ISO 規格 (化学組成に関する EN 573、機械的特性および質質指定に関する EN 485/515 など) が欧州の供給を管理します。

- ABS、DNV、LR、CCS などの海洋固有の船級協会は、重要な構造または安全関連の海洋用途で使用される特定のアルミニウム製品に対して承認または要件を発行する場合があります。

海洋コンポーネント設計者にとって、これらの規格は以下を提供します。

- 異なるバッチまたはミルからの 5052-H32 バーが狭い特性範囲内で機能するという信頼性。

- 化学組成、機械的試験結果、熱価、焼き戻し検証を記載した工場証明書によるトレーサビリティ。

- 規制要件や船級監査を満たすための技術的基盤。

5052 マリン グレードのアルミニウム ソリッド バーを調達する場合、関連する規格との整合性をチェックすることは、本質的に応力計算の信頼性と安全マージンをチェックすることになります。

単なるラベルではなく、設計変数としての合金焼戻し

実際には、5052 ソリッド バーの焼き戻しは、機械加工から取り付け、数十年の使用に至るライフ サイクル全体を通じてコンポーネントがどのように動作するかを形作る、積極的な設計上の選択です。

独特の観点から見ると、焼き戻しは金属に組み込まれた「事前にプログラムされたストレス履歴」と考えることができます。

- O 焼き戻しでは、内部応力が大幅に緩和されます。これは、寸法安定性が重要な精密機械加工部品、特に合わせ面やねじ部に有利です。

- H32 および H34 焼戻しでは、材料に冷間加工が蓄積され、転位密度が増加します。この「蓄積された」ひずみエネルギーにより降伏強度と引張強度が向上し、荷重下での永久変形に対する耐性が向上します。

船舶用ハードウェアの場合:

- ベアリング ハウジング、カスタム ブッシング、マニホールド ブロックなどの高精度部品は 5052-O から機械加工され、場合によっては機械加工後にさらに調整されます。

- クリート ベース、ブラケット、ヒンジ アームなどの一般的な構造コンポーネントや固定コンポーネントには、信頼性の高い曲げ、穴あけ、ねじ切りを可能にしながら、より優れた強度重量比を達成するために 5052-H32 または 5052-H34 が使用されることがよくあります。

慎重に焼き戻しを選択することで、2 つの主要な耐久性リスクを回避できます。それは、硬化しすぎて延性が低い金属による亀裂と、柔らかすぎて強度が不足している素材による塑性変形です。

耐食性: 5052 が海の遅い攻撃にどのように対抗するか

塩水腐食は微妙です。金属が錆びるかどうかだけが問題ではありません。それは、どこで、どのくらいの速度で、どのような条件下で行われるかです。 5052 の海洋グレードの評判は、いくつかの特定の耐性に基づいています。

- 一般的な腐食: 5052 は、海洋大気中で安定した付着性の酸化膜を生成します。他の多くのアルミニウム合金と比較して、海水中での均一腐食速度は比較的低いです。

- 孔食および隙間腐食: 5052 は、Mg 含有量と低 Cu のおかげで、特に表面が洗浄され、排水が正しく設計されている場合に、局部腐食に対して良好な耐性を示します。

- 応力腐食割れ: 5052 のような非熱処理可能な Al-Mg 合金の場合、多くの高強度の熱処理可能なアルミニウムよりも感受性が低くなります。鋭いノッチや残留引張応力を回避する適切な設計により、この利点がさらに高まります。

- ガルバニック腐食: ステンレス鋼の留め具と一緒に使用するか、より貴な合金と接触すると、ガルバニックカップルが発生する可能性があります。ただし、多くの実際のアセンブリでは、正しい隔離ワッシャー、シーラント、およびコーティング戦略により、5052 が混合材料と効果的に共存できます。

この腐食挙動により、5052 ソリッド バーは、隠しファスナーのボス、デッキハードウェアの後ろのバッキング プレート、水中またはスプラッシュ ゾーンのフィッティング、密閉空間内のブレース要素など、簡単に検査または交換できないコンポーネントに特に信頼されます。

機械加工性と製造性を別の方法で見る

エンジニアや建設業者にとって、5052 の「中程度」の被削性は欠点ではなく、材料にどのようにアプローチするかについてのヒントです。快削合金と比較して、5052 はわずかに粘着性があり、連続した切りくずが形成される傾向があります。しかし、その機械加工性、溶接性、成形性の組み合わせは、海洋環境においては比類のないものです。

特徴的な製造の観点には次のものがあります。

- 溶接挙動: 5052 は、特に互換性のある溶加合金 (5356 など) を使用した場合に、MIG や TIG などの一般的なプロセスを使用して容易に溶接でき、優れた溶接強度と腐食性能を備えています。溶接された船舶用フレーム、ハウジング、ガード、ブラケットの場合、熱処理をしなくても溶接後の強度は十分に高いままです。

- 冷間成形: 曲げ、圧延、および成形操作は、特に O および H32 焼戻しでよくサポートされます。これにより、複雑なハードウェア形状 (湾曲したガード レール、輪郭のあるブラケット、構造ダブラー) をひび割れすることなく作成できます。

- 機械加工: 工具の選択と切削パラメータは非熱処理アルミニウムに対して最適化する必要がありますが、鋭利な工具、適切な潤滑、適切な切りくず排出を使用すると、5052 機械はきれいに加工されます。ソリッドバーの場合、これは、回転シャフトの一貫した表面仕上げ、正確な穴、およびファスナーやカップリングの信頼できるねじ山を意味します。

実際の海洋製造工場では、この組み合わせによりワークフローが簡素化されます。材料や後処理を常に変更することなく、単一の合金を切断、成形、溶接、機械加工して一連のコンポーネントにすることができます。

熱的および物理的挙動: 温度変動に対する耐久性

海洋環境では、材料は湿気以外にも影響を受けます。特定の海洋産業システムでは、温度の変動、日光への曝露、および極低温のような状態が発生することがあります。

中実棒コンポーネントに関連する 5052 の物理的特性には次のものがあります。

- 密度: ~ 2.68 ~ 2.72 g/cm3、スチールと比較してシステムの重量を軽減します。

- 熱膨張係数: 約 23 ~ 24 × 10-6 /K。アルミニウム ハウジングとステンレス シャフトまたはインサートなど、異種材料を組み合わせたアセンブリに重要です。

- 熱伝導率: 比較的高く、摩擦、ベアリング、太陽光からの局所的な熱を拡散させ、局所的な膨張、歪み、またはコーティングの劣化を引き起こす可能性のある熱ホットスポットを軽減します。

耐久性の考え方から、これらの特性により、設計者は関節の動き、熱応力、アライメントの変化を予測することができます。容器の長い寿命では、熱膨張における微視的な不一致が、ガスケットの漏れやリンケージの位置ずれなどの巨視的な問題につながる可能性があります。 5052 の膨張性と導電性を設計に組み込むことで、そのようなリスクが軽減されます。

容器全体にわたる 5052 ソリッドバー: 静かに動作する場所

巡視船、作業船、ヨット、海上プラットフォーム支援船など、現代の船舶を実際に見てみると、5052 マリン グレード アルミニウム ソリッド バーが何十もの静かな役割を果たしていることがわかります。

- アンテナ、レーダーユニット、ナビゲーションライト用のデッキおよびトップサイドブラケット

- ハッチヒンジとラッチ周りの補強ボス

- 適度な強度と耐食性が重要なステアリングシステムおよびリンケージコンポーネント

- カスタム クリート、タイダウン アンカー、ロープ ガイド

- 機械スペースのポンプスタンド、モーターマウント、コンプレッサーブラケット

- 手すりの支柱、支柱ベース、および安全ゲートの金具

それぞれのケースにおいて、設計者は、コーティングが必要で重量が増すスチールや、より強度はあるが耐食性が劣る他のアルミニウム合金など、代替案を静かに比較検討し、長年の塩分、衝撃、振動、メンテナンスサイクルにさらされると、5052 は「美しく経年変化する」可能性が高いと結論付けました。

設計の洞察: 仕様を満たすだけでなく、5052 の特性を利用して障害を防止する

5052 マリングレードアルミニウムソリッドバーについて最も特徴的な考え方は、これを故障回避材料として見ることです。

最小引張強度を満たしているかどうかを問うのではなく、次のような設計上の選択を検討してください。

- 動的衝撃を受けることが予想されるコンポーネントには H34 ではなく H32 を選択し、多少の強度と引き換えに延性を高め、偶発的な過負荷状況での脆性のような亀裂を防ぎます。

- 直接検査が難しい隠された構造サポートには 5052 を選択し、最大静的強度よりも耐食性と延性を優先します。

- 優れた溶接性を利用して、完全に交換するのではなく、修理または使用期間の延長が可能なモジュール式コンポーネントを設計します。

- 予測可能な加工硬化挙動を利用して成形操作を改善し、特に周期的に荷重がかかる部品の曲げ部分での微小亀裂を回避します。

この考え方では、材料のデータシートを、完璧な静的テストでどのように動作するかだけでなく、何か問題が発生した場合にどのように動作するかを示すマップとして捉えます。

関連している 製品

マリングレードのアルミニウムソリッドバー

海洋グレードのアルミニウムソリッドバーは、5083、5052、6061、6082などの塩水曝露のために最適化されたプレミアムアルミニウム合金から生産されています。これらの合金は、海水、塩スプレー、および海洋大気によって引き起こされる腐食に対する比類のない耐性を提供しながら、優れた機械的強度と硬さを維持します。

詳細を見る6082マリンアルミロッド&バー

6082アルミニウムロッドとバーは、6082のアルミニウム合金から製造された押出または巻き製品です。これは、高引張強度、良好な溶接性、優れた腐食抵抗のバランスをとる熱で処理された(通常はT6焼き)アルミニウム - マグニウム - シリコン合金です。

詳細を見るマリンアルミホローバー

海洋グレードのアルミニウム中空のバーは、5083、5052、6061、6082などの高品質の合金から製造されており、すべて海水腐食、塩スプレー、海洋大気に対する例外的な耐性で知られています。

詳細を見る関連している ブログ

5052 耐海水マリンフレーム用マリンアルミニウム中空バー

海事産業に関しては、堅牢な海洋フレームを構築するために適切な材料を選択することが不可欠です。さまざまな合金の中でも、5052 船舶用アルミニウム中空棒は、その優れた特性により大きな注目を集めています。

詳細を見る5052オフショアエンジニアリングソリューション用のマリンアルミホローバー

オフショアエンジニアリングの領域では、海上構造の回復力、機能、寿命を確保するために材料の選択が重要です。さまざまな合金の中で。

詳細を見る海洋コンポーネントの耐久性を高める 5052 マリングレードアルミニウムソリッドバー

5052 マリン グレード アルミニウム ソリッド バー: 単なる材料の選択ではなく、耐久性の考え方 造船所がアルミニウムを「単なる金属」として話すことはほとんどありません。現代の海洋工学では、5052 海洋グレード アルミニウム ソリッド バーは、むしろ設計哲学に似ています。

詳細を見る5083 5052 H32 60mmボート用のアルミニウムバー

高性能5083および5052 H32 60mmのアルミニウムバーは、海洋用途向けに調整されています。優れた腐食抵抗、優れた強度、形成性を備えたボートビルディングに最適です。

詳細を見る軽量のオフショアコンポーネント用の5052マリングレードのアルミニウムソリッドバー

海事産業が効率とパフォーマンスの最適化に向けて進化し続けるにつれて、材料の選択は、海洋デザインの成功を決定する上で極めて重要な役割を果たします。

詳細を見る沿岸海洋工学プロジェクトのための5052海洋アルミニウムバー

5052 Marine Aluminum Barは、沿岸海洋工学プロジェクトの綿密な要件専用のプレミアム製品です。優れた腐食抵抗、溶接性、形成性のために際立っています。

詳細を見る

伝言を残す