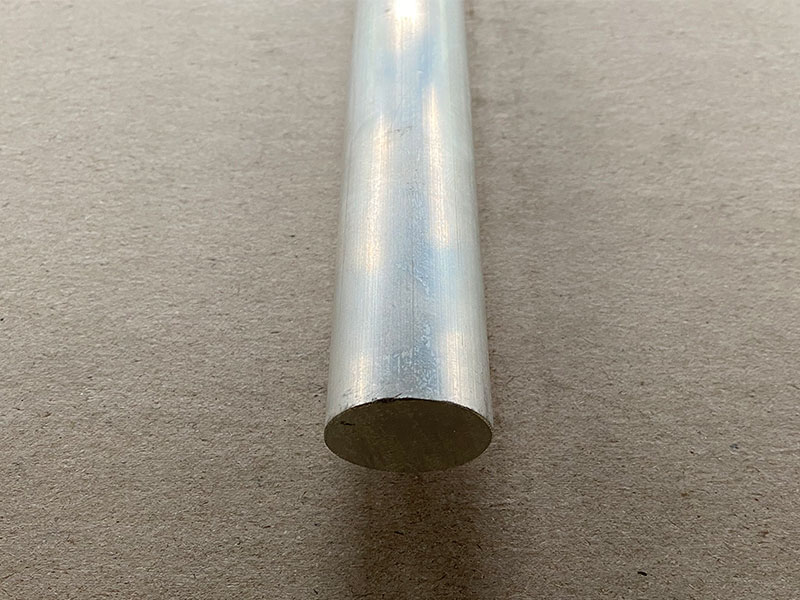

塩水腐食耐性ボートフレーム用の5083マリンアルミニウムバー

厳しい海洋環境では、寿命、性能、安全性を確保するために、ボートフレームに適した材料を選択することが不可欠です。無数の合金の中で、5083マリンアルミニウムバー機械的特性、耐食性、および作業性の独自の組み合わせにより、例外的な選択として際立っています。

なぜ海洋アプリケーションに5083を選択するのですか?

海洋環境は厳しいものであり、塩水にさらされると、急速な腐食と物質的な劣化につながります。アルミニウム合金は、軽量の性質と鋼や標準のアルミニウムタイプと比較して腐食に対する優れた耐性により、造船において好まれています。ただし、すべてのアルミニウム合金が塩水で等しく機能するわけではありません。

5083マリンアルミニウムバーを使用してボートフレームを使用することは、材料特性と実際のアプリケーションの間の重要なバランスを毎日思い出させるものです。私たちは金属を販売するだけではありません。私たちは、過酷な塩水環境で動作する船舶の長寿と安全性に貢献しています。 合金組成のわずかなばらつき、押出プロセスの微妙な違い、表面仕上げの一見細かい詳細でさえ、これらはすべて、海水の容赦ない攻撃を考慮すると重要になります。原材料の調達から最終検査まで、どのように細心の品質制御が最終的な製品の腐食抵抗に直接影響するかを直接見たことがあります。小さな不純物や表面の欠陥は、壊滅的な故障の数年後の壊滅的な故障の出発点となる可能性があるため、私たちの勤勉さは、仕様を満たすだけでなく、アルミニウムが構築するのに役立つボートの信頼性を確保することです。

個人的には、特にボートフレーム建設の要求の厳しいニーズと並置された場合、5083の固有の強度と重量の比率が魅力的です。 私たちは、可能なこと、その固有の腐食抵抗を損なうことなくバーのパフォーマンスを最適化する方法の限界を常に押し進めています。 これには、熱の影響を受けるゾーンを最小限に抑える新しい溶接技術、またはクライアントと協力してストレス集中を最小限に抑えるフレームを設計することが含まれる場合があります。 すべてのボートはユニークなエンジニアリングの課題であり、それぞれのサクセスストーリー - 大幅な腐食なしに海で何年も戻ってきた船は、チーム全体の努力と献身の証です。 その

5083シリーズアルミニウム合金特に高腐食環境で優れているように設計されています塩水と生理食塩水の雰囲気、強度と腐食抵抗が不可欠な場合に理想的にします。これは、ボートやヨットのフレームや構造などです。

ボートフレーム内の5083マリンアルミニウムバーの機能

1。耐食性

5083合金は、主にマグネシウムに対するその優れた抵抗性を負っており、その結果、塩水の孔食と粒骨間腐食から金属表面を保護する酸化物層の形成をもたらします。この保護障壁は、メンテナンスのニーズを最小限に抑え、海洋船のサービス寿命を延長します。

2。構造強度

通常、引張強度があります275 MPaそして、優れた降伏強度、5083バーは、疲労障害にスパイラルすることなく、波からの動的な負荷に耐えるために必要な堅牢なフレームワークを提供します。

3。溶接性と形成性

合金の化学は、複雑な海洋フレームを構築するための重要な要因である溶接に簡単に役立ちます。優れた形成性により、機械的特性のひび割れや劣化を危険にさらすことなく、ボートコンポーネントをカスタマイズするのに必要な機械加工と曲げが必要です。

技術的な詳細:5083アルミニウム合金バーの機械的特性とパラメーター

次の表は、一般的な気性の下で5083の海洋アルミニウムバーの典型的な機械的および物理的パラメーターをまとめたものです。

| 財産 | H116気性 | H321気性 | 標準 |

|---|---|---|---|

| 引張強度(MPA) | 275-320 | 285-350 | ASTM B209、AMS QQ-A-250/9 |

| 降伏強度(MPA) | 125-220 | 200-300 | ASTM B209 |

| 伸長 (%) | 12-16 | 10-14 | ASTM B209/アルミニウム標準 |

| 密度(g/cm³) | 2.66 | 2.66 | ASTM B211 |

| 弾性率(GPA) | 70 | 70 | ASTM、MIL-A-8625 |

| 熱伝導率(w/m.k) | 121 | 121 | ASTM E1952 |

気性の詳細:

- H116:溶接耐性耐性の強化により、溶接式の海洋用途に推奨されるASロールされています。

- H321:溶液は熱処理され、冷たい作業により応力を抑え、強度が向上します。

5083合金の化学組成

化学メイクは、5083が優れた耐食性を提供する理由を明らかにします。 ASTM B209によると、その構成のフレームワークはここにあります:

| 要素 | パーセント範囲(%) |

|---|---|

| マグネシウム(mg) | 4.0 - 4.9 |

| マンガン(MN) | 0.4 - 1.0 |

| クロム(CR) | 0.05 - 0.25 |

| 鉄(fe) | 0.4 max |

| シリコン(SI) | 0.4 max |

| 銅(cu) | 0.1 max |

| 亜鉛(ZN) | 0.25マックス |

| チタン(TI) | 0.15マックス |

| アルミニウム(al) | バランス |

比較的高いマグネシウム含有量は、強化と腐食抵抗のためのものであり、クロムは穀物構造を改良し、溶接中の合金を安定化するようなマイナーな合金要素です。

5083海洋アルミニウムバーの業界標準

企業は、品質保証のために評判の良い認定に依存しています。一般的な基準には次のものがあります。

- ASTM B209:標準仕様は、アルミニウム合金シート、プレート、ストリップをカバーしています。

- AMS 4123 / QQ-A-250 /9:海洋産業ユーザーが適応した航空宇宙材料の仕様。

- ISO 6361:グローバルアプリケーションに重要な、構造的に使用されるアルミニウム合金の一般的な品質保証。

これらの基準を順守することで、材料は、海洋環境での安全性とパフォーマンスに必要な化学的、機械的、および次元の要件を満たすことが保証されます。

マリンボートフレームの実用的なアプリケーション

ボートフレームと構造コンポーネント

5083マリンアルミニウムバーは一般に製造されています。

- フレームストリンガーとバルクヘッド:軽さと腐食抵抗の恩恵を受ける内部骨格構造。

- 船体補強材:直接海の接触にさらされたエリアは、5083の長寿に依存しています。

- デッキビームと押し出し:不必要な重量を追加せずに曲げ強度を高めます。

製造されたアクセサリーと機器の備品

フレームを超えて、5083の適応は、はしご、手すり、海洋船内の保管区画に見られ、優れた仕上げ能力と海洋変色に対する抵抗のおかげで、強さだけでなく審美的な魅力を示します。

合金焼き付けと治療条件

身体パフォーマンスを最適化するために、製造を考慮して異なる気性が選択されます。

- o(アニールされた気性):最大の形成性または機械加工が必要な場合に使用される究極の柔らかさ。

- H116:特にストレスと緊張が強化され、海洋環境の抵抗を改善します。

- H321:溶液熱処理、バランスのとれた強度、腐食抵抗後のコールドワーク。

陽極酸化や透明なコート塗装などの最終的な表面処理は、耐摩耗性や紫外線への耐性を高めます。

関連している 製品

マリンアルミホローバー

海洋グレードのアルミニウム中空のバーは、5083、5052、6061、6082などの高品質の合金から製造されており、すべて海水腐食、塩スプレー、海洋大気に対する例外的な耐性で知られています。

詳細を見るマリングレードのアルミニウムソリッドバー

海洋グレードのアルミニウムソリッドバーは、5083、5052、6061、6082などの塩水曝露のために最適化されたプレミアムアルミニウム合金から生産されています。これらの合金は、海水、塩スプレー、および海洋大気によって引き起こされる腐食に対する比類のない耐性を提供しながら、優れた機械的強度と硬さを維持します。

詳細を見る6082マリンアルミロッド&バー

6082アルミニウムロッドとバーは、6082のアルミニウム合金から製造された押出または巻き製品です。これは、高引張強度、良好な溶接性、優れた腐食抵抗のバランスをとる熱で処理された(通常はT6焼き)アルミニウム - マグニウム - シリコン合金です。

詳細を見る関連している ブログ

5083海洋機器の補強用の海洋アルミニウムバー

5083の海洋アルミニウムバーの優れた強度、腐食抵抗、および信頼性。厳しい海の環境に最適なこれらのアルミニウムバーは、並外れた機械的特性と長期的な耐久性を提供します。

詳細を見る5083 5052 H32 60mmボート用のアルミニウムバー

高性能5083および5052 H32 60mmのアルミニウムバーは、海洋用途向けに調整されています。優れた腐食抵抗、優れた強度、形成性を備えたボートビルディングに最適です。

詳細を見る塩水腐食耐性ボートフレーム用の5083マリンアルミニウムバー

厳しい海洋環境では、寿命、性能、安全性を確保するために、ボートフレームに適した材料を選択することが不可欠です。無数の合金の中。

詳細を見る5083オフショア船舶フレームパーツ用のマリングレードのアルミニウムソリッドバー

オフショア船の厳しい環境では、構造の完全性、耐久性、腐食抵抗は、全体的な船舶のパフォーマンスと安全性を決定する重要な要因です。

詳細を見る高強度の海洋容器部品のための5083マリンアルミニウムバー

5083高強度の海洋容器部品のための海洋アルミニウムバー:耐久性がパフォーマンスを満たし、高性能の海洋船の建設になると、材料の選択が最重要です。

詳細を見る耐久性のあるオフショアサポートパーツ用の5083マリンアルミニウム六角形バー

プレミアム5083オフショアサポートアプリケーションに合わせたマリンアルミニウム六角形バーを探索します。それらの優れた腐食抵抗、合金組成、機械的特性、および業界の実装基準。

詳細を見る

伝言を残す