オフショアオイルおよびガスプラットフォーム用の5083マリンアルミチューブ

5083海洋アルミニウムチューブは、高強度、例外的な腐食抵抗、良好な溶接性の組み合わせが必要なオフショアオイルおよびガスプラットフォーム構造で広く使用されています。

目次

- 概要と利点

- オフショア石油およびガスプラットフォームの典型的なアプリケーション

- 合金の指定と抑制状態

- 化学組成

- 機械的および物理的特性

- 技術仕様と製造基準

- 腐食抵抗と溶接/製造ノート

- 設計と実装の考慮事項

- 検査、テスト、品質管理

5083は、次のことで知られるAl – Mg – Mn合金(アルミニウム5xxxシリーズ)です。

- 非加熱治療可能なアルミニウム合金の間の高強度(寒さにより強度が改善されます)。

- 海水および海洋大気腐食に対する優れた抵抗 - オフショアサービスにとって重要。

- 適切に処理した場合の最小限の溶接後の強度損失を伴う良好な溶接性。

- 構造メンバーの優れた形成性と疲労抵抗。

- ゼロ下の温度であっても、良好な骨折の靭性。

これらのプロパティにより、5083チューブは、ライザーサポート、ブレース、手すり、スキッドフレーム、配管サポート、モジュラーデッキシステムなどのオフショアプラットフォームのプライマリおよびセカンダリ構造要素に魅力的な選択肢となります。

オフショア石油およびガスプラットフォームの典型的なアプリケーション

- 構造柱と杭(チューブセクションが有利な場合)

- トップサイドとジャケットの構造でのブレースメンバーと格子作品

- ジャケットとプラットフォームの内部:歩道、手すり、はしご

- 管状のライザーガイド、サポート、保護カバー

- 浮力キャニスターとフェアリング(溶接チューブアセンブリが使用される場所)

- 外部配管サポートフレームとスキッドベース

- スプラッシュゾーンと上辺の腐食耐性フレーム

- 体重の節約が価値のあるオフショア居住区とヘリデッキのフレーミング

5083のチューブは、MG含有量が塩化物誘発腐食に対する優れた耐性をもたらすため、スプラッシュゾーンと浸漬成分で特に好まれます。

合金の指定と抑制状態

5083チューブの一般的な合金と抑制:

| 合金 | 一般的な気性 | 説明 |

|---|---|---|

| 5083 | O、H111、H116、H321、H32 | o =アニール(最大延性、強度が低い)。 H11/H111 =ひずみ硬化(マイナー)。 h116 =耐摩耗性を硬化させ、耐食性を改善するために安定しています。 H321/H32 =株は硬化し、部分的にアニール/安定化され、靭性が改善されました。 |

注:

- H116は、海水環境での優れた腐食性能により、海洋およびオフショア用途向けに一般的に指定されています。

- H32およびH321は、形成/溶接後に高い強度と靭性が必要な場合に使用されます。

化学組成

5083の典型的な化学組成(質量ごと)、一般的な標準(EN、ASTM)ごとに:

| 要素 | 典型的な範囲(%) |

|---|---|

| アルミニウム(al) | バランス |

| マグネシウム(mg) | 4.0 - 4.9 |

| マンガン(MN) | 0.4 - 1.0 |

| クロム(CR) | 0.05 - 0.25 |

| 鉄(fe) | 0.4(最大) |

| シリコン(SI) | 0.4(最大) |

| 銅(cu) | 0.1(最大) |

| 亜鉛(ZN) | 0.25(最大) |

| チタン(TI) | 0.15(最大) |

| その他(それぞれ) | 0.05(最大) |

| その他(合計) | 0.15(最大) |

(契約指定制限の特定の調達基準または材料証明書に対して常に確認してください。)

機械的および物理的特性

値は気性と製品の形(チューブ、プレート、押し出し)に依存します。オフショア構造で使用される5083-H116/H321チューブの典型的な特性:

| 財産 | 典型的な値 |

|---|---|

| 密度 | 2.66 g/cm³ |

| 弾性率(ヤングモジュラス) | 〜70 GPA |

| 熱伝導率(20°C) | 〜130 - 140 w/m・k |

| 熱膨張係数(20〜100°C) | 23.8×10⁻⁶ /°C |

| 電気抵抗(20°C) | 〜0.035Ω・mm²/m |

| 降伏強度(RP0.2)H116 | 215 - 255 MPa(厚さによって変化) |

| 究極の引張強度(RM)H116 | 305 - 350 MPa |

| ブレークでの伸び(a)H116 | ≥8〜12%(厚さに依存します) |

| 硬度(ブリネル) | 〜70〜90 HB(気性によって変化) |

| 疲労強度 | 良い - ジオメトリ、表面仕上げ、溶接に依存します |

注:薄いチューブの壁と特定のテンパーは、収量/究極の値を変える可能性があります。設計計算には、正確な数値については、サプライヤーのミル証明書を使用します。

技術仕様と製造基準

オフショアで使用される5083のアルミニウムチューブと管状切片の一般的な標準:

| アプリケーション /アスペクト | 典型的な基準 |

|---|---|

| 材料仕様 | ASTM B221(押し出し)、ASTM B241 / B241M(シームレスチューブ - 一般)、EN 754-2 / EN AW-5083 |

| オフショア構造アルミニウム | dnvgl-st-0126 / dnv-os-c101(構造的使用および溶接ルール用) |

| 溶接資格 | AWS D1.2 / ISO 15614(溶接手順qual。) |

| 腐食テスト | ASTM B117(塩スプレー)、ISO 9227 |

| 化学組成と機械的特性 | EN 573 / EN 485 / ASTM B209(プレート /押出) |

| NDT&検査 | ASTM E165(液体浸透剤)、ASTM E580(超音波) |

| 熱処理/気性コントロール | EN 754 / ASTM気性の仕様 |

注:正確な標準選択は、チューブが押し出されているのかシームレスであるか、アプリケーション(構造対配管)、およびクライアント仕様(クラス社会:DNV、ABSなど)に依存します。プラットフォーム構造メンバーの場合、DNV/ABSガイドラインあたりのクラス社会の承認と溶接手順が通常必要です。

合金焼き付け条件と熱処理

5083は非加熱処理可能な合金です。強化は、主にコールドワークによって達成されます。一般的な気性プロセス:

| 気性 | プロセスの説明 | 典型的な使用 |

|---|---|---|

| O(アニール) | 最大延性のために完全にアニールされています。ソリューション熱処理該当なし(非加熱処理可能) | 最大の可塑性を必要とする操作を形成します |

| H111 / H11 | わずかなひずみ硬化(制御) | 形成性を備えた中程度の強度 |

| H116 | ひずみが硬化し、優れた腐食抵抗のために安定しています | オフショア海洋環境(推奨) |

| H32 / H321 | 特定の程度に耐えられ、軽度の熱処理によって安定化された | より高い強度、形成/溶接後の良好なタフネス |

安定化処理(H116/H321)は、MG分布を制御し、海水条件での溶接に関連するリスクを減らすことにより、顆粒間腐食に対する感受性を低下させます。

海洋環境での耐食性と挙動

- 5083は、MG含有量が高いため、海水、スプラッシュゾーン、大気海洋腐食に対して優れた抵抗性を持っています。

- 特に適切に安定した場合(H116)、他の多くのアルミニウム合金よりも孔食とストレス腐食亀裂に抵抗します(H116)。

- 強く酸性または高度にアルカリ性の環境への曝露を避け、障壁を断熱せずに(ガルバニック腐食を防ぐため)、異なる金属との接触を避けてください。

- 表面仕上げ(陽極酸化、変換コーティング)および犠牲的な腐食保護(塗装システム、陰極保護)は、暴露の重症度に応じてさらに寿命を延ばすことができます。

溶接、製造、結合

溶接は、プラットフォーム上のチューブアセンブリの主要な製造方法です。

ガイドライン:

- 一般的な溶接プロセス:ガス金属アーク溶接(GMAW/MIG)、ガスタングステンアーク溶接(GTAW/TIG)、パルスGMAW、およびサブマージングアーク(一部のフィッティング用)。摩擦攪拌溶接(FSW)は、特定のジョイントに使用できます。

- 目的の特性と腐食抵抗に応じて、5083(例:ER5356、ER5183)と互換性のあるフィラーワイヤを使用します。 ER5183は、海水で良好な強度と耐食性を提供します。

- 事前に溶けた洗浄は重要です:油、グリース、酸化物、塩を取り除きます。

- 過熱を避けてください。適切なパス温度と制御熱入力を維持し、溶接ゾーンで軟化を緩和します。

- 溶接後の治療:機械的ストレス緩和または制御された自然老化および場合によっては保護コーティング。 5083は熱処理によって強化されることはできませんが、気性の選択と溶接後の安定化(H321/H116など)がパフォーマンスを支援することに注意してください。

- 適用される標準(AWS/ISO/DNV)ごとに、適格な溶接手順と溶接機の資格を実行します。

典型的なフィラーと溶接特性:

| フィラー合金 | 典型的な使用 | メモ |

|---|---|---|

| ER5356 | MGベアリング合金の一般的な溶接フィラー | 5xxxシリーズで一般的な強さ。水素多孔性に注意してください |

| ER5183 | 耐食性の改善 | 多くの場合、海洋アプリケーションに使用されます。強度と海水抵抗の良好な組み合わせ |

設計と実装の考慮事項

- 負荷をかける設計:特定の気性と壁の厚さに工場認定の機械的特性を使用します。周期的な波/動作負荷の下での座屈、圧縮、疲労を検討してください。

- 壁の厚さと直径の選択:体重の節約と剛性のバランス。沖合の場合、より厚い壁とより重い気性(H321/H32)がプライマリメンバーに選択される場合があります。

- 接続設計:ストレス集中と隙間の腐食を避けるための設計ジョイント。適切な耐性とアラインメントを使用して、異なる金属が関与する断熱ガスケットで溶接またはボルト留めを可能にします。

- ガルバニック腐食:隔離せずに海水におけるより高貴な金属(たとえば、ステンレス鋼など)との直接的な接触を避けてください。

- 保護システム:スプラッシュゾーンでは、保護コーティング、犠牲的なアノード、カソード保護、定期的な検査など、組み合わせた戦略を検討してください。

検査、テスト、品質管理

オフショア構造チューブは通常、包括的なQCを受けます。

| テスト /検査 | 目的 |

|---|---|

| 化学分析(OES/ICP) | 仕様ごとの合金組成を確認します |

| 機械的テスト | 張力、収量、伸長のための伸長 |

| 寸法検査 | od、壁の厚さ、まっすぐ、楕円形 |

| 非破壊検査(NDT) | 内部欠陥の超音波;表面の欠陥の染料浸透剤または視覚 |

| 腐食試験 /塩スプレー | コーティングと材料行動を評価します |

| 溶接ndt | X線撮影、超音波、染料透過剤、溶接の完全性の視覚 |

| ミル証明書 /トレーサビリティ | 購入者およびクラス社会の要件にバッチトレーサビリティを確保します |

クラス社会(DNV、ABS、ロイド)は、文書化された材料のトレーサビリティを必要とすることが多く、工場検査または目撃者が必要になる場合があります。

典型的なサイズと寛容(例)

注:実際の利用可能な寸法は、メーカー(押し出しまたはシームレスチューブ)に依存します。典型的な範囲:

| (mm)から | 壁の厚さ(mm) | 典型的な使用 |

|---|---|---|

| 25 - 50 | 1.5 - 3.0 | 手すり、小さなサポート |

| 60 - 114 | 2.0 - 6.0 | ブレース、中規模のサポート |

| 127 - 406 | 6.0 - 20.0 | 主要な構造メンバー、ジャケットチューブ |

| > 406 | カスタム | 大きなジャケットチューブ、杭(しばしば特殊な製造) |

公差:EN/ASTM標準は、ODおよび壁の許容範囲を指定します。サプライヤーのデータシートと注文仕様を確認します。

ライフサイクル、メンテナンス、修理

- 定期的な検査:特にスプラッシュゾーンと浸漬で、孔食、溶接の完全性、変形、コーティングの状態を監視します。

- クリーニング:局所腐食を促進する海洋成長、塩、堆積物を除去します。

- 修理:アルミニウムの修理には、資格のある溶接機と承認されたWPSが必要です。表面の準備とマッチングフィラー材料が不可欠です。疲労亀裂の場合、適切な修復技術(停止ドリル、溶接パッチ、またはスリーブ)を使用し、NDTとストレス分析を介して再検証します。

- 再調整および陰極保護は、予防保守としてスケジュールされる場合があります。

| アイテム | データ(典型) |

|---|---|

| 合金 | 5083(al – mg – mn) |

| 典型的なmg | 4.0 - 4.9% |

| 典型的なMn | 0.4 - 1.0% |

| 一般的な気性 | H116、H321、H32、O、H111 |

| 密度 | 2.66 g/cm³ |

| 降伏強度(H116) | 〜215–255 MPa |

| 引張強度(H116) | 〜305–350 MPa |

| 伸長(H116) | 〜8–12% |

| 弾性率 | 〜70 GPA |

| 耐食性 | 海水で優れています。スプラッシュゾーン耐性 |

| 基準 | ASTM B221、ASTM B241、EN 755/754、DNV/ABSクラスルール |

調達用の仕様チェックリスト(推奨)

- 合金と気性(例:5083-H116)

- 製品フォーム(押し出しチューブまたはシームレスチューブ)

- 外径、壁の厚さ、長さ、寛容

- 機械的特性要件(収量、引張、伸び)

- 化学組成の制限と必要な証明書

- 溶接およびフィラー金属ガイダンス(資格のあるWPS、フィラー合金)

- NDTおよび検査要件(クラスソサエティの証人を含む)

- 海洋サービスのコーティング、表面仕上げ、包装要件

- トレーサビリティ:ミル証明書、熱番号、バッチテスト

- 汚染を避けるための配送と保管の指示

5083海洋アルミニウムチューブは、多くのオフショアオイルおよびガスプラットフォームアプリケーションの耐久性があり、耐腐食耐性で高強度の選択肢です。海水性能、溶接性、好ましい強度と重量の比率の組み合わせにより、ジャケット、トップサイド、補助システムの構造メンバーに最適です。適切な気性の選択(H116/H321)、適格な溶接手順、正しいフィラー合金、および厳密な検査/テストは、オフショア環境の要求において5083チューブの完全な利点を実現するために不可欠です。

5083チューブを指定する場合、プロジェクトに関連する正確な標準およびクラスの社会要件を常に参照し、完全な工場証明書を取得し、長期的なパフォーマンスを確保するために海洋アルミニウムの実践に精通した経験豊富な製造業者と協力してください。

関連している 製品

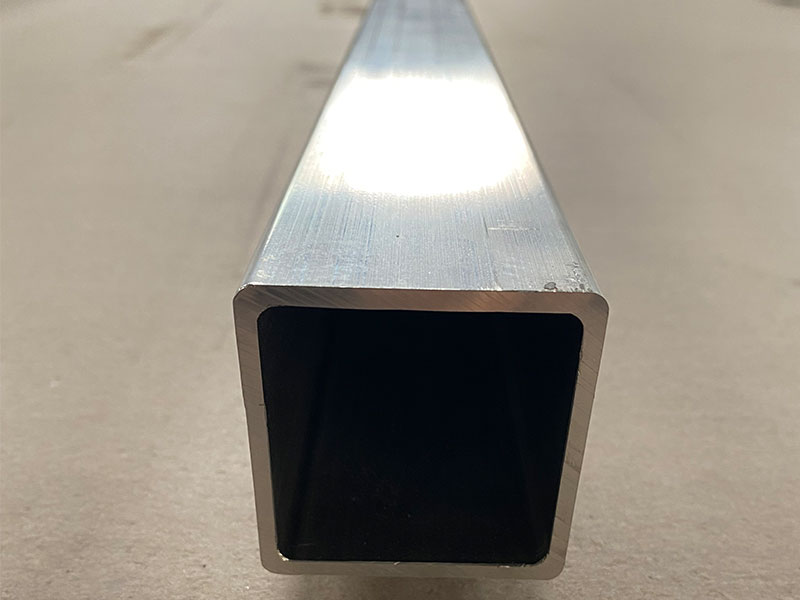

海洋アルミニウムスクエアチューブ

海洋グレードのアルミニウム四角チューブは、通常、5083、5052、6061、6082などの海洋グレード合金から構築されています。これは、海水および海洋大気の攻撃的な効果に耐える能力で知られています。

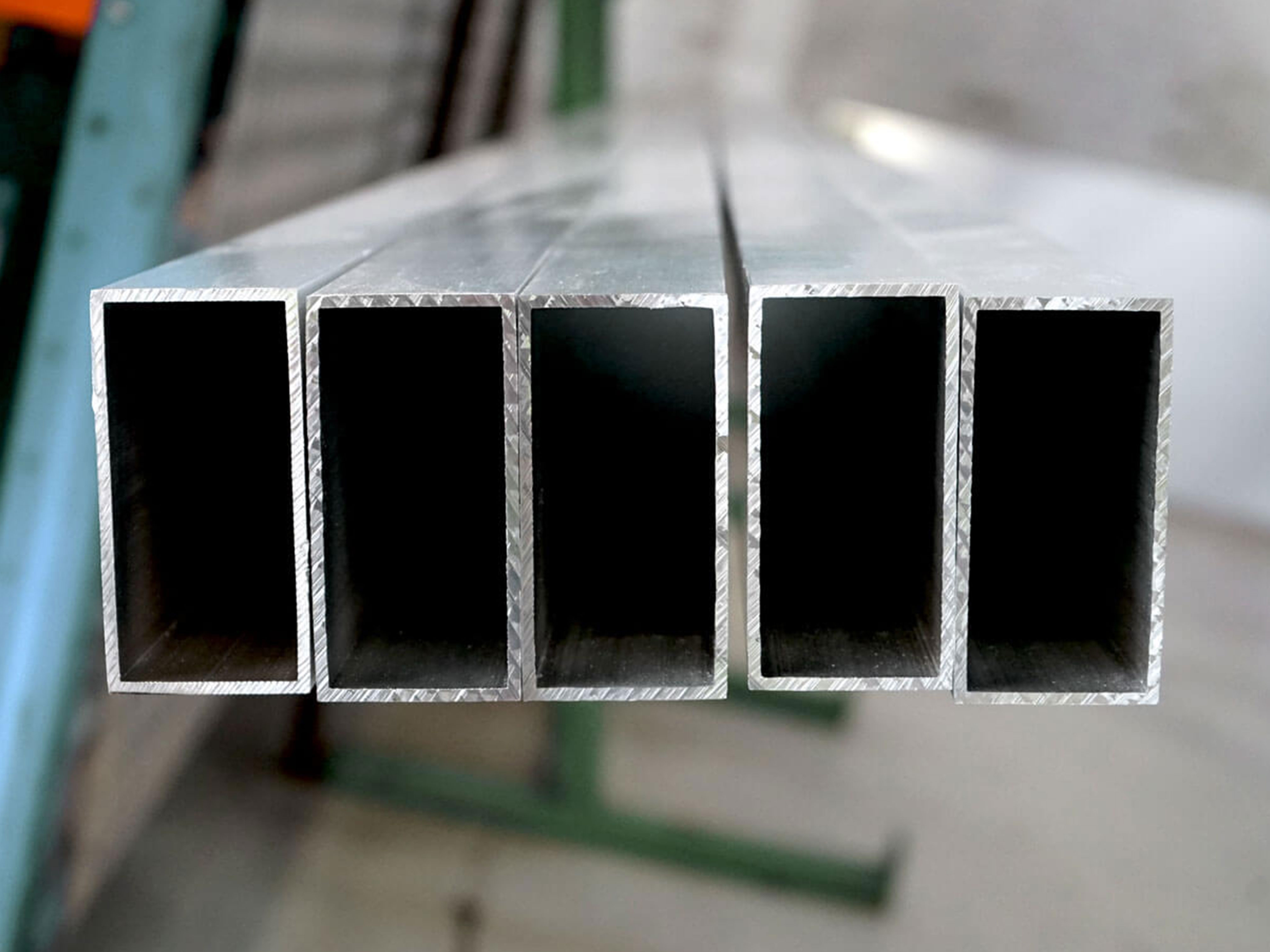

詳細を見る海洋アルミニウム長方形のチューブ

海洋グレードのアルミニウム長方形チューブは、5083、5052、6061、6082などの高性能合金から作られています。これらの合金は、優れた機械的強度と硬度を提供しながら、腐食性の海水と海洋大気に抵抗する能力で有名です。

詳細を見る6061-T6 90度海洋アルミニウムパイプ肘

プレミアム6061-T6マリングレードアルミニウム合金から製造されたこの肘フィッティングは、造船、オフショアプラットフォーム、および海洋インフラシステム内の信頼性が高く効率的なパイプ方向の変化を提供するように設計されています。

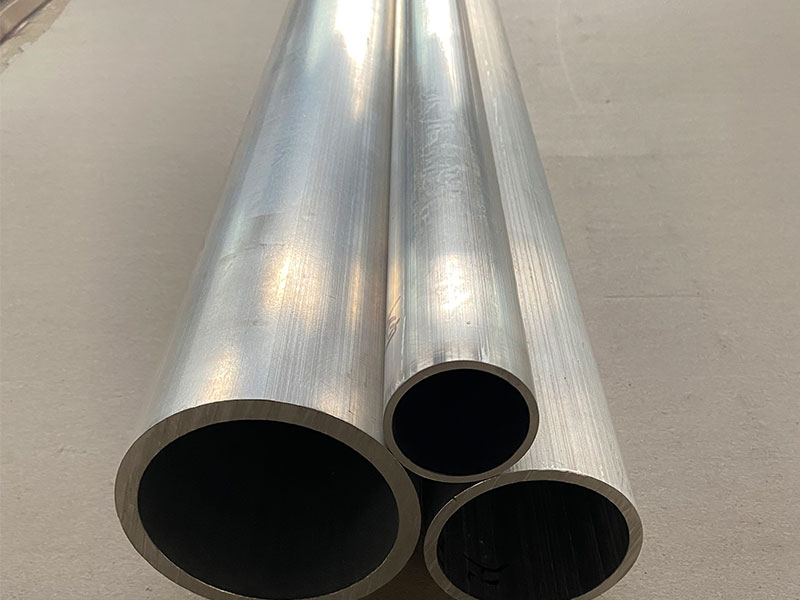

詳細を見る海洋アルミニウムラウンドチューブ

海洋グレードのアルミニウムラウンドチューブは、5083、5052、6061、6082などのプレミアム海洋合金から製造されており、すべて海水腐食と海洋大気分解に対する実証済みの耐性のために選択されています。

詳細を見るカスタムマリンアルミニウムプロファイルチューブ

カスタムマリングレードのアルミニウムプロファイルチューブは、5083、5052、6061、6082などのプレミアムマリンアルミニウム合金から製造されています。

詳細を見る関連している ブログ

アルミニウム5083造船プロジェクトのための海洋パイプ肘

アルミニウム5083海洋パイプの肘は、筋力、腐食抵抗、軽量構造が重要な造船および海上システムに使用される不可欠なフィッティングです。

詳細を見る5083海洋船体建設用の海洋アルミニウムチューブ

5083アルミニウム合金は、最も広く使用されている非加熱処理可能な海洋合金の1つです。優れた腐食抵抗、高強度、優れた溶接性のために設計された5083チューブは、船体構造、上部構造、配管に最適です。

詳細を見る塩水環境の耐久性のための5083海洋アルミニウムチューブ

海洋の用途に関しては、耐久性、腐食抵抗、および機械的性能が構造材料にとって最も重要です。利用可能なさまざまなアルミニウム合金の中で、5083アルミニウム合金はプレミアム選択として際立っています。

詳細を見る市販の海洋部品用の5083海洋アルミニウムチューブ

市販の海洋部品に関しては、耐久性、腐食抵抗、強度は交渉不可能です。海洋産業で使用されているさまざまな材料の中で、5083の海洋アルミニウムチューブはプレミアム選択として知られています。

詳細を見る沿岸ボート工学ソリューションのための5083海洋アルミニウムチューブ

沿岸ボートエンジニアリングでは、優れた性能、耐久性、および過酷な海洋環境に対する抵抗を提供する材料を選択することが重要です。 5083海洋アルミニウムチューブは、例外的なソリューションを提供します。

詳細を見る

伝言を残す