防食コーティングを施したマリンアルミニウムパイプエルボ

防食コーティングを施した船舶用アルミパイプエルボ:システムの寿命を決める「サイレントジョイント」

ほとんどのエンジニアは海洋パイプラインを観察し、壁の厚さ、流量、ポンプヘッドなどの直線部分に焦点を当てます。しかし、海洋配管システムの実際の「決定点」はエルボです。すべての曲がりは乱流の発生源であり、応力集中源であり、正しく扱われないと腐食のホットスポットになります。

ここで、防食コーティングを施した船舶用アルミニウム パイプ エルボが、静かにライン内で最も戦略的なコンポーネントになります。最大ではなく、最も目立つ場所でもありませんが、材料科学、流体力学、電気化学が衝突する場所です。

アルミニウム製エルボが海洋環境で異なる動作をする理由

船舶用アルミニウムエルボは、単に炭素鋼のベンドを置き換えるだけではありません。システムの動作を変更します。

カーブ部分のスチール製エルボには通常、次のものがあります。

- 局所的な重量と支持荷重の急激な増加

- 他の金属に接続するとガルバニック結合の影響を受けやすくなります

- 内部表面の粗さを変える重大なスケールや錆びの生成物

対照的に、船舶用アルミニウムエルボには次のような特徴があります。

- 構造上の応力点における重量を大幅に軽減

- 自然に形成される不動態酸化膜がコーティングシステムをサポート

- 特に適切なコーティングを使用すると、海水中での内部表面の挙動がより安定して予測可能になります

動的な負荷(容器の動き、ポンプからの振動、熱サイクル)下では、エルボの質量が小さいことが重要な要素になります。曲げが軽いほど、フランジ、サポート、および近くの溶接部に伝わる慣性荷重が少なくなります。アルミニウムは、特に大口径の冷却水、バラスト、消火器システムにおいて優れています。

コーティングは付属品ではありません。システム内のエンジニアリング層です

防食コーティングを「塗料」とみなすことは、海洋設計において最も高価な誤解の 1 つです。

船舶用アルミニウムパイプエルボでは、コーティングには 3 つの異なる役割があります。

- 電気化学シールド: 塩化物や溶存酸素への曝露を軽減

- 表面エネルギーマネージャー: 付着、汚れ、スケールの傾向を制御

- 機械的緩衝材: 曲げの内側と外側の高速衝撃ゾーンでの浸食を防止します。

最良の設計は、金属と装飾層ではなく、ベースメタルとコーティングを複合システムとして扱います。表面処理、合金の選択、焼き戻し条件、およびコーティングの化学的性質を調整する必要があります。

パイプエルボ用船舶用アルミニウム合金

船舶用エルボは通常、5xxx および 6xxx シリーズのアルミニウム合金から製造されます。各ファミリーは、強度、成形性、耐食性など、異なる問題に取り組んでいます。

船舶エルボ用の一般的な合金の選択肢:

- 5083:高強度、優れた耐海水性、良好な溶接性

- 5086: 5083 より優れた冷間成形性、非常に優れた耐食性

- 6061: 強度と機械加工性のバランスが良く、複雑な取り付けや機械加工の詳細が必要な場合に使用されます。

- 6082: 6xxx の中でも強度が高く、構造配管や海洋用途での使用が増加しています

5xxx シリーズ合金は主な合金元素としてマグネシウムを使用しており、特に配管部品に適切な焼き戻しにおいて、海水および応力腐食割れに対する優れた耐性を実現します。

合金の焼き戻し: なぜ「柔らかい」状態が曲げ部で勝つのか

直管は高強度の焼き戻しで最適化される可能性がありますが、エルボは局所的な成形ゾーンです。過度に硬化した焼き戻しは、曲げ中に亀裂が入ったり、最終的に加工硬化ゾーンができてしまい、繰り返し荷重下で予期せぬ動作をする可能性があります。

船舶用アルミニウムエルボの一般的な焼戻し選択:

- 5083-O または 5083-H111: 焼きなましまたは軽度のひずみ硬化が施されており、エルボの冷間成形に最適です。良好な靭性と溶接性

- 5086‑O / H111: 同様の原理ですが、成形性がわずかに優れています

- 6061-O で成形し、プロセスで許容される場合は強度を高めるために 6061-T6 または T651 で成形後熱処理

重要な洞察: 高振動システムまたは圧力サイクル システムのエルボでは、極限引張強さよりも延性の方が価値がある可能性があります。壁の均一性とコーティングが良好で適切に形成されたオーテンパー エルボは、通常、残留応力や微小亀裂が存在する高強度で形成が不十分なエルボよりも長持ちします。

実装標準: 設計規律が現実世界の負荷に適合する場合

規格は地域や船級協会によって異なりますが、高品質の船舶用アルミニウム パイプ エルボは通常、単一の文書ではなく一連の規格に沿って設計および製造されます。

関連するフレームワークには次のものが含まれることがよくあります。

- EN 573 (化学組成) や EN 485 (機械的特性と公差) などの、鍛造アルミニウム製品に関する ISO および EN 規格

- 圧力配管および継手のリファレンス (例: EN 10253 スタイルの寸法ロジック、アルミニウムに適合)

- 船級協会は、アルミニウム配管システム、特に消火栓、冷却水、ビルジ、およびバラストラインについて、DNV、ABS、LR、または CCS の規則を定めています。

- 実際にアルミニウムに適用された鋼構造物の防食に関する ISO 12944 などのコーティング規格、および耐久性目標に関する IMO PSPC コンセプト

メーカーが「船舶グレード」を主張するアルミニウム エルボを設計するとき、有能なバイヤーは合金番号だけではないものを検証します。寸法公差、曲げ部での肉厚の制限、楕円率、およびコーティングの厚さの制御も同様に重要です。

代表的な寸法および性能パラメータ

正確な値はプロジェクトによって異なりますが、船舶用アルミニウムパイプエルボの一般的なパラメータ範囲は次のとおりです。

- 呼び径: 主要な海水ラインでは通常 DN 25 ~ DN 600 以上

- 曲げ半径: 短い半径 (約 1D) は狭いスペース用、長い半径 (約 1.5D 以上) は圧力損失とエロージョンを低減します。

- 肉厚: 圧力クラスに合わせて調整。多くの場合、EN または ASME の圧力配管コンセプトと同様の計算に従いますが、アルミニウムの許容応力を使用します。

- 圧力定格: 多くの海水サービスラインでは低圧から中圧まで、特殊なシステムでは最高クラスまで、脈動負荷下での疲労に注意

- 端部接続: 突合せ溶接、フランジ、または溝付き。重量と耐食性が優先される場合、溶接端エルボが一般的です

流れの観点から見ると、アルミニウム製の長半径エルボは、過小評価されている利点を提供します。押出または成形によるより滑らかな内面と適切に硬化したコーティングの組み合わせにより、腐食生成物が形成されるにつれて徐々に劣化する粗い鉄製の曲げと比較して、摩擦係数をわずかに低減できます。

化学組成: コーティングの背後にある合金

以下は、エルボに一般的に使用される船舶用アルミニウム合金の代表的な化学組成表です。実際の製造熱分析は、EN 573 や AA 仕様などの関連規格に照らして常に検証する必要があります。

| 合金 | Si (最大%) | Fe (最大%) | あり (最大 %) | Mn (最大%) | マグネシウム (%) | Cr (最大%) | 亜鉛 (最大%) | Ti (最大%) | その他(各%) | その他 (合計%) | アル(約) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 5083 | 0.40 | 0.40 | 0.10 | 0.40~1.0 | 4.0~4.9 | 0.05~0.25 | 0.25 | 0.15 | 0.05 | 0.15 | バランス |

| 5086 | 0.40 | 0.50 | 0.10 | 0.20~0.7 | 3.5~4.5 | 0.05~0.25 | 0.25 | 0.15 | 0.05 | 0.15 | バランス |

| 6061 | 0.40~0.8 | 0.70 | 0.15~0.40 | 0.15 | 0.8~1.2 | 0.04~0.35 | 0.25 | 0.15 | 0.05 | 0.15 | バランス |

| 6082 | 0.70~1.3 | 0.50 | 0.10 | 0.40~1.0 | 0.6~1.2 | 0.25 | 0.20 | 0.10 | 0.05 | 0.15 | バランス |

5xxx 合金のマグネシウム含有量は、海水耐食性と強度の鍵となります。クロム、マンガン、微量元素は、粒子構造と剥離や応力腐食割れに対する耐性を微調整します。これは、エルボなどの湾曲した応力がかかる部分で重要です。

防食コーティング システム: エポキシ以上のもの

エルボは、次の理由によりエロージョン・コロージョンのリスクが高いゾーンです。

- 外周の流れの加速

- 高速システムにおけるマイクロキャビテーション

- 海水中の砂または粒子の負荷

船舶用アルミニウムエルボ用の適切なコーティングシステムには、通常、以下が統合されています。

- 化学変換または接着促進: アルミニウム用に特別に設計されたクロメートフリーの化成皮膜または接着促進剤で、基材とプライマー間の結合を強化します。

- プライマー層: アルミニウムの酸化物表面に最適化されたエポキシまたはエポキシポリアミドプライマーで、バリア性能の基礎を形成します。

- 中間およびトップコート: 高ビルドエポキシ、エポキシガラスフレーク、またはポリウレタンシステム (浸漬またはスプラッシュゾーンへの曝露に応じて)

エルボ内部の海水浸漬サービスでは、高速条件に合わせて、無溶剤エポキシや強化エポキシ システムなどの特殊な内部ライニングが選択されることがよくあります。

微妙だが重要なポイント: アルミニウムは自然に安定した酸化物層を形成しますが、この不動態皮膜によってコーティングの密着性も非常に技術的に左右されます。表面処理が不十分だと、特に溶接部やエルボ端付近の熱影響部 (HAZ) の周囲で、フィルム下の腐食や膨れが発生する可能性があります。

機械的動作: 実際の荷重下で肘がどのように反応するか

アルミニウム製海洋パイプラインのエルボは、多軸の応力点となります。それは次のことを経験します:

- 内部圧力と圧力変動

- アライメントのずれや船体または構造物の変形による曲がり

- 回転機械からの振動

- 熱膨張と熱収縮

アルミニウムはスチールに比べて弾性率が低いため、適切にサポートされていれば、肘が荷重を受けてより柔軟に曲がり、応力をよりスムーズに分散できます。この柔軟性は、高速船、海洋プラットフォーム、浮体構造物など、絶えず移動する海洋構造物において利点となります。

怒りの状態はこの動作に大きく影響します。

- 焼き戻しエルボは、肉厚とサポート間隔が正しく設計されている場合、亀裂を発生させることなくより多くの変形を吸収し、低サイクル疲労に対する優れた耐性を提供します。

- 6061‑T6 のような時効硬化焼戻しは高い強度を提供しますが、微小亀裂を避けるために曲げプロセスと成形後の熱処理を正確に制御する必要があります。

エルボがシステムに溶接されると、溶接金属と HAZ の機械的特性が親エルボとはわずかに異なる場合があります。適切に適合した溶加合金 (たとえば、多くの 5xxx 合金には 5356) と洗練された溶接手順により、ガルバニック電位差と局所的なソフトゾーンが減少します。

ガルバニックに関する考慮事項: インターフェースコンポーネントとしてのエルボ

船舶用アルミニウムエルボは、青銅バルブ、ステンレススプール、さらにはコーティングされたスチールマニホールドなどの異種金属に接続されることがよくあります。湿った塩化物が豊富な環境では、貴金属の少ない金属を消費するガルバニ電池が生成される可能性があります。

高品質にコーティングされた船舶用アルミニウムエルボは、電気化学的緩衝材として設計されています。

- 外部コーティングにより海水との直接接触を最小限に抑え、ガルバニック結合面積を削減

- 内部ライナーはアルミニウムをステンレスまたは銅ニッケル系コンポーネントから隔離するのに役立ちます

- 電気絶縁ガスケット、スリーブ、フランジ絶縁キットなどの設計の詳細は、異種金属接合部で使用されます。

パラメータ、規格、コーティングを現実世界の海洋用途に統合する

防食コーティングを施した船舶用アルミニウム パイプ エルボを指定または設計する場合、最も信頼性の高い長期的なパフォーマンスは、以下の同期から得られます。

- 合金と焼き戻し、成形方法、必要な強度、予想される振動

- 船級協会の規則およびサイト固有の圧力および流量条件を伴う寸法規格

- 外部環境 (浸漬、飛沫、大気) と内部サービス (速度、温度、研磨材) の両方を備えたコーティング システム

- 溶接、NDT、およびコーティング処理を含む検査基準により、品質管理が構造の完全性と表面性能の両方をサポートします

これらのエルボを汎用のフィッティングとして扱うのではなく、動的に負荷がかかり、化学的に攻撃的な回路内の「設計されたノード」として扱うことで、信頼性が変わります。

従来の代替品より船舶用アルミニウムコーティングエルボを選択する場合

実際の設置ではパターンが現れます。

- 高速船舶と軽量船舶は、エルボ部分の軽量化によって大幅な構造上の利点を得て、安定性と燃料消費量を向上させます。

- オフショアプラットフォームとフローティングユニットは、サポートやラックにかかる動的荷重が軽減され、配管が構造物に取り付けられている部分の疲労損傷を軽減します。

- アルミニウム製上部構造を使用するフェリー、作業船、巡視船は、任務に合わせてコーティングされた船舶用アルミニウム継手を標準化することで、腐食に対する一貫性が得られ、材料管理が簡素化されます。

特に海水冷却、バラスト、ビルジ、消火主システムでは、船舶用アルミニウム エルボと正しく指定された防食コーティングを組み合わせることで、エルボが既知の「問題点」から予測可能で検査可能で長寿命のコンポーネントに移行します。

配管システムの真の品質は、直線部分ではなく、曲げ、接合、接続部分に現れます。防食コーティングを施した船舶用アルミニウムパイプエルボは、設計の深さを静かにテストします。

- 合金、焼き戻し、形状、コーティング、規格がインテリジェントに収束すると、エルボはメンテナンス ログから消えます。

- これらの要素のいずれかがずれていると、エルボが最初の漏れ、最初の孔食部位、最初の振動亀裂になります。

船舶用アルミニウムエルボを、機械的負荷、流体力学、電気化学の間を調停する「サイレントジョイント」と見なすことは、より良いエンジニアリングの選択につながり、長期的には船舶、プラットフォーム、沿岸インフラの健全性を高めることにつながります。

関連している 製品

6061-T6 90度海洋アルミニウムパイプ肘

プレミアム6061-T6マリングレードアルミニウム合金から製造されたこの肘フィッティングは、造船、オフショアプラットフォーム、および海洋インフラシステム内の信頼性が高く効率的なパイプ方向の変化を提供するように設計されています。

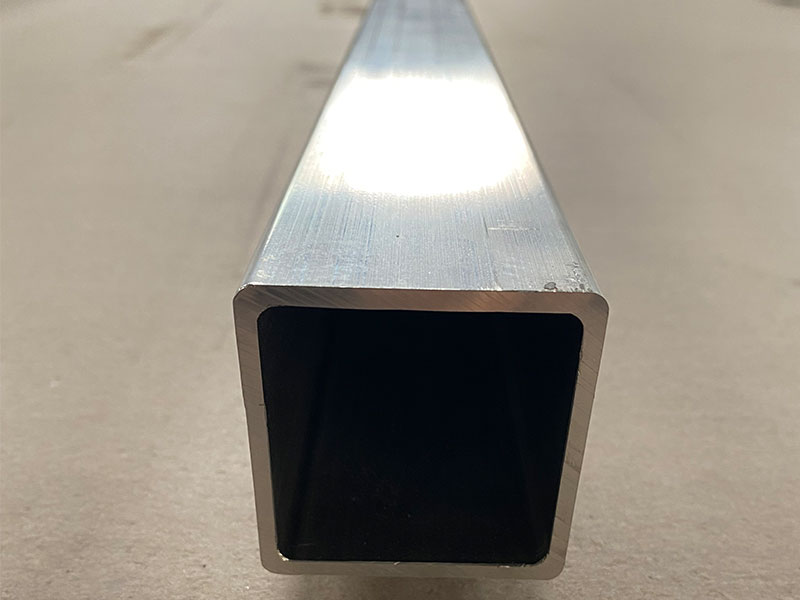

詳細を見る海洋アルミニウムスクエアチューブ

海洋グレードのアルミニウム四角チューブは、通常、5083、5052、6061、6082などの海洋グレード合金から構築されています。これは、海水および海洋大気の攻撃的な効果に耐える能力で知られています。

詳細を見るカスタムマリンアルミニウムプロファイルチューブ

カスタムマリングレードのアルミニウムプロファイルチューブは、5083、5052、6061、6082などのプレミアムマリンアルミニウム合金から製造されています。

詳細を見る海洋アルミニウムラウンドチューブ

海洋グレードのアルミニウムラウンドチューブは、5083、5052、6061、6082などのプレミアム海洋合金から製造されており、すべて海水腐食と海洋大気分解に対する実証済みの耐性のために選択されています。

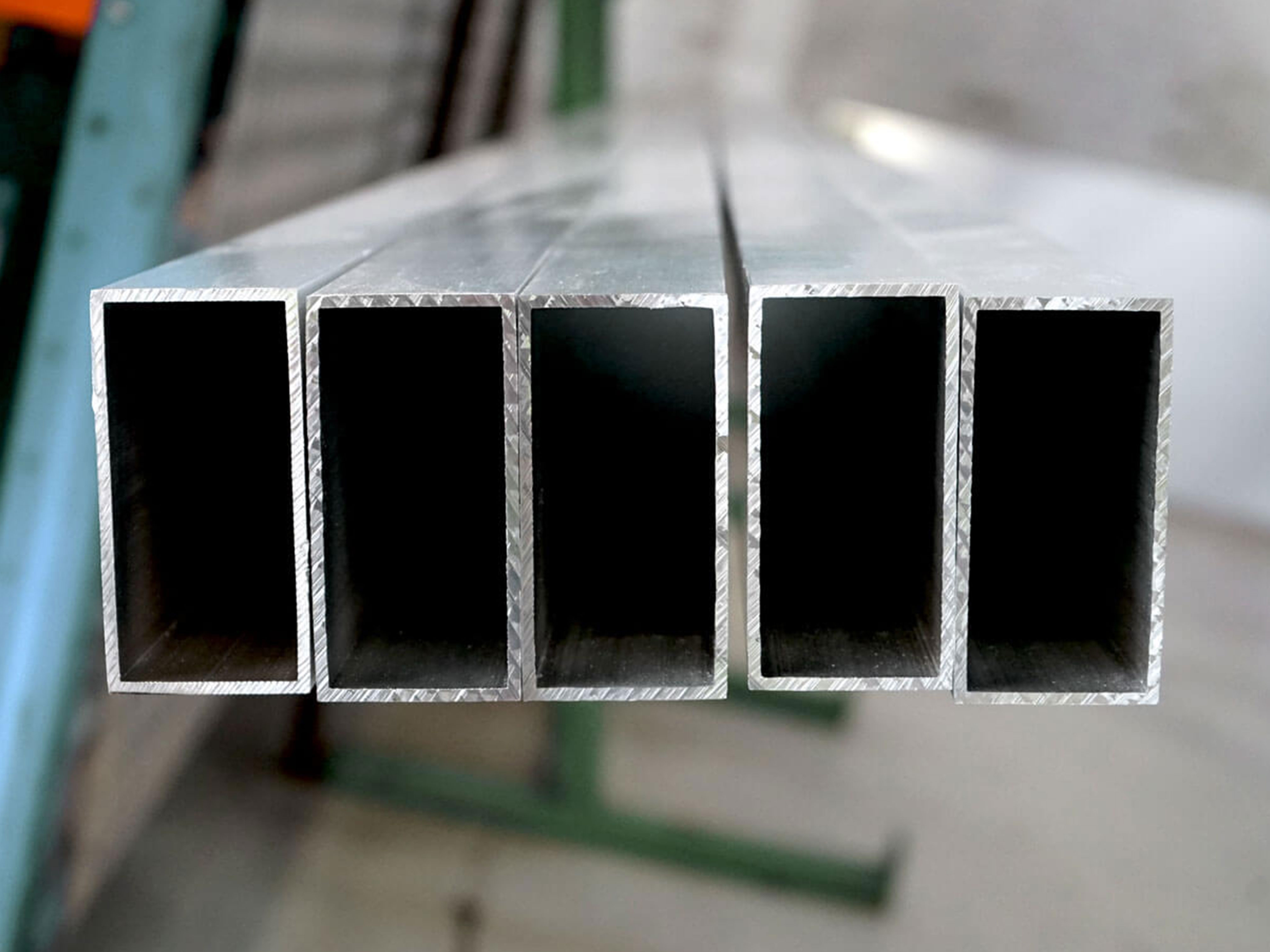

詳細を見る海洋アルミニウム長方形のチューブ

海洋グレードのアルミニウム長方形チューブは、5083、5052、6061、6082などの高性能合金から作られています。これらの合金は、優れた機械的強度と硬度を提供しながら、腐食性の海水と海洋大気に抵抗する能力で有名です。

詳細を見る関連している ブログ

防食コーティングを施したマリンアルミニウムパイプエルボ

防食コーティングを施した船舶用アルミニウムパイプエルボ:システムの寿命を決定する「サイレントジョイント」 ほとんどのエンジニアは船舶用パイプラインを見て、壁の厚さ、流量、ポンプヘッドなどの直線部分に注目します。

詳細を見るオフショアプラットフォーム用の耐食性アルミニウムパイプ肘

厳しい生理食塩水、高圧、および変動温度への暴露が一定であるオフショアプラットフォームの挑戦的な条件では、適切な配管コンポーネントを選択すると、運用効率が発生または破損する可能性があります。

詳細を見る

伝言を残す