5083 5086 6061 6082 Channel en aluminium marin

Le canal en aluminiummarine est un produit structurel essentiel de la construction navale, des plates-formes offshore, des accessoires marins et des infrastructures côtières connexes. Par rapport à l'acier, les canaux en aluminium de qualité marine offrent une combinaison exceptionnelle de rapport force / poids, résistance à la corrosion dans les environnements d'eau de mer, facilité de fabrication et durabilité à long terme. Les alliages les plus couramment utilisés pour les canaux marins sont les 5083, 5086, 6061 et 6082.

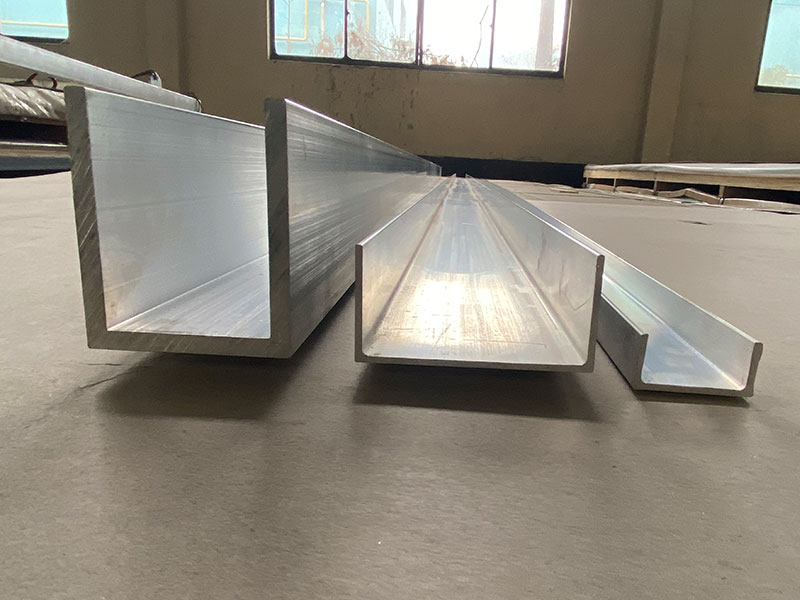

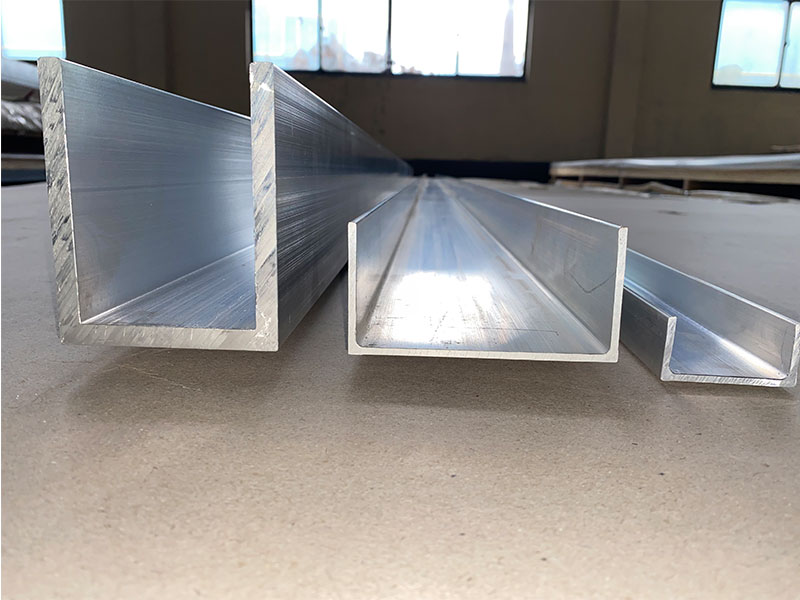

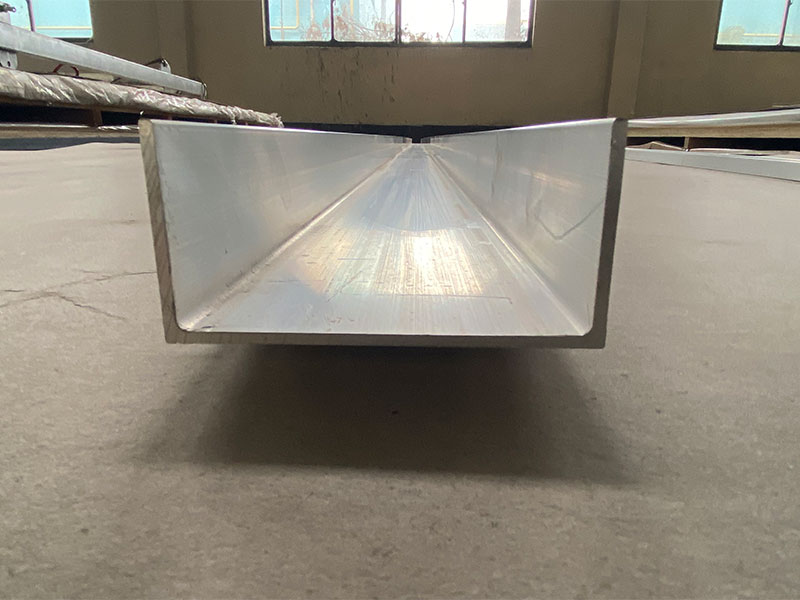

Qu'est-ce qu'un canal en aluminium marin? Un canal en aluminium marin est un profil extrudé avec une coupe transversale ouverte «U» ou «C» utilisée comme support structurel, cadrage, balustrade, raidissement et voies de guidage dans les applications marines et côtières. Les canaux sont produits par extrusion (et parfois formant des rouages à chaud) avec des tolérances dimensionnelles précises et peuvent être fournies avec différentes compositions en alliage, conditions de tempérament et finitions de surface (finition du moulin, anodisée, peinte).

Fonctions primaires

Support structurel: poutres, limons, raidisseurs, éléments de cadrage et membres structurels secondaires où une résistance légère et de corrosion est nécessaire.

Composants d'échelle et de passerelle: échelons, supports et canaux latéraux pour les passerelles et les pas.

Rails et standions: supports de main courante, rails de garde et systèmes de ligne de vie.

Raccords et supports du pont: bases pour les crampons, les bornes et les supports d'équipement.

Cadres d'éclosion et cadres de porte: cadres légers mais rigides avec une bonne vie de corrosion.

Guides de câble et de tuyau: canaux utilisés comme plateaux et guides pour les services marins.

TRAPINÉE ET FINITION: TRAITEMENT DE BORD, FASCIA ET DÉTAILS ARESTHÉTÉS POUR LES BOAUX ET STRUCTURES COOTALES.

Pourquoi choisir 5083, 5086, 6061, 6082 pour les canaux marins?

Série 5xxx (5083, 5086): alliages non professionnels non chauffants renforcés par le magnésium. Excellente résistance à la corrosion dans l'eau de mer, une bonne soudabilité, une forte ténacité et une résistance à la fatigue. Idéal pour la structure primaire de la coque, les ponts et les zones exposés à l'eau de mer.

Série 6xxx (6061, 6082): alliages de traitement thermique (mg + si) offrant une résistance plus élevée que de nombreux alliages 5xxx lorsqu'ils sont âgés artificiellement (T6). Bonne machinabilité et formabilité; 6061 est largement utilisé pour les composants structurels et les raccords. 6082 a une résistance plus élevée parmi la série 6xxx et une bonne résistance à la corrosion marine lorsqu'elle est correctement revêtue ou anodisée.

Des profils et des dimensions communs sont fabriqués dans de nombreuses tailles standard et personnalisées. Caractéristiques typiques du canal:

Forme de section transversale: canal U ou canal C

Largeur de bride: généralement de 10 mm à plusieurs centaines de mm en fonction des exigences de chargement

Épaisseur du réseau et épaisseur de la bride: généralement 2 à 16 mm pour les canaux extrudés; plus épais lorsqu'il est soudé ou roulé

Longueurs: longueurs d'extrusion standard jusqu'à 6 à 8 mètres (coupe à la longueur disponible). Assemblages soudés plus longs également courants.

Les normes de mise en œuvre et les spécifications de la fabrication, des tests et de l'acceptation font généralement référence aux normes internationales et régionales:

ASTM B928 / B209: feuille d'alliage en aluminium et en aluminium, plaque et profils extrudés (ASTM B221 pour les extrusions).

ASTM B209 / B221: plaque / feuille et barres extrudées, tiges, fil, profils.

Série EN 755: Profils de tige / barre / section extrudés en aluminium et en aluminium.

EN 573: Composition chimique pour les alliages en aluminium forgé.

ISO 6361: Aluminiums forts en aluminium et en aluminium - feuille, bande et assiette (des références comparables existent pour les normes d'extrusion).

AWS D1.2: Code de soudage structurel - Aluminium (pour les assemblages soudés).

Spécifications AMS et MIL: Si nécessaire pour les applications de la défense / artisanat marin. Les acheteurs doivent spécifier l'alliage, les tolérances de tempérament / profil, la finition de surface et tout post-traitement (anodisation, allodine, peinture, finition mécanique).

L'alliage, le caractère et les propriétés mécaniques typiques sont des conditions de tempérament typiques, des gammes mécaniques typiques et des utilisations recommandées. Les propriétés réelles livrées doivent être confirmées avec des certificats de test de l'usine.

Toutes les valeurs sont des gammes typiques; Reportez-vous au fournisseur MTC pour les valeurs certifiées.

5083-O / H111 / H116

Tempé: O (recuit), H111 (endurgés), H116 (stabilisé pour la corrosion)

Force d'élasticité typique (MPA): 65–145 (O ~ 35–110; H116 plus haut)

Résistance à la traction typique (MPA): 110–240

Allongement (%): 8-20

Notable: résistance exceptionnelle à la corrosion de l'eau de mer et soudabilité. Utilisé pour les coques, les ponts et les membres de la structure.

5086-H116 / H321

Tempé: H116, H321 (Tempères stabilisés pour la corrosion)

Force d'élasticité (MPA): 110–180

Résistance à la traction (MPA): 230–350

Allongement (%): 10-20

Notable: très bonne résistance à la corrosion marine; Largement utilisé dans les extrusions de coque et les canaux structurels.

6061-TETT / TING 1

Tempé: T6 (solution traitée à la chaleur et vieilli artificiellement), T651 (élaqué par le stress)

Force d'élasticité (MPA): 240–275

Résistance à la traction (MPA): 290–310

Allongement (%): 8–12

Notable: bonne force à poids, machinabilité; nécessite des revêtements protecteurs dans l'eau de mer agressive à moins que l'anodisé / peint.

6082

Tempé: T6 (traité à la chaleur)

Force d'élasticité (MPA): 260–300

Résistance à la traction (MPA): 300–350

Allongement (%): 8–12

Notable: une plus grande résistance parmi les alliages 6xxx et une bonne extrudabilité; Utilisé pour les canaux structurels nécessitant une résistance plus élevée.

Composition chimique Tablenable 2 - Composition chimique typique (poids en poids) - GAMMES APPROXIMES

5083 (et aw-5083 / almg4.5mn)

Si: 0,40 max

FE: 0,40 max

Avec: 0,05 max

MN: 0,40–1,0

MG: 4.0–4.9

CR: 0,05–0,25

Zn: 0,25 max

Ti: 0,15 max

Al: équilibre

5086 (EN AW-5086 / ALMG4.5MN0.7)

Si: 0,40 max

FE: 0,40 max

Avec: 0,10 max

MN: 0,4–1,0

Mg: 3,5–4,5 (ou 4.0–4.9 selon les spécifications)

CR: 0,05–0,25

Zn: 0,25 max

Ti: 0,15 max

Al: équilibre

6061 (I-6061 / / Le 3061 / / MMG1cucu.

Et: 0,4 à 0,8

FE: 0,7 max

CU: 0,15–0,40

MN: 0,15 max

Mg: 0,8–1.2

CR: 0,04–0,35

Zn: 0,25 max

Ti: 0,15 max

Al: équilibre

6082 (EN AW-6082 / ALSI1MGMN)

Et: 0.7–1.3

FE: 0,50–1.2

Avec: 0,10 max

MN: 0,4–1,0

Mg: 0,6–1.2

CR: 0,25 max

Zn: 0,25 max

Ti: 0,10 max

Al: équilibre

Résistance à la corrosion et soudabilité

5083 & 5086: Excellente résistance à l'eau de mer et au spray salin; Très soudable par MIG / TIG en utilisant des alliages de remplissage correspondants (par exemple, ER5356 pour les alliages 5xxx). Les propriétés mécaniques post-soudages peuvent être réduites dans les zones touchées par la chaleur, de sorte que la conception doit tenir compte des réductions de résistance locales. L'anodisation est limitée car ces alliages ne répondent pas aussi bien à l'anodisation décorative par rapport aux séries 6xxx.

6061 et 6082: bonne résistance à la corrosion lorsqu'elle est protégée (revêtements, anodisation). La soudabilité est bonne, mais la sélection de remplissage (ER4043, ER5356) et les traitements pré / post-soudage doivent être envisagés. Les alliages 6xxx sont traitables à la chaleur; Le soudage peut nécessiter un traitement de réchauffage pour restaurer la force.

Fabrication et formation

L'extrusion est la principale méthode de fabrication pour produire des profils de canaux précis. L'extrusion à chaud permet des épaisseurs de paroi jusqu'à 2 mm ou moins selon la conception et l'alliage de la matrice.

La flexion, l'usinage, le coup de poing et le forage sont simples pour tous ces alliages; 6061 est connu pour la machinabilité.

Limites de formation: les alliages 5xxx ont une bonne formabilité du froid jusqu'à certains rayons de pliage. Les alliages 6xxx en état T6 sont moins ductiles; La formation peut nécessiter un recuit ou une utilisation plus douce (par exemple, T4 alors vieillit à T6 si nécessaire).

Finitions et traitements de surface

Finition de l'usine (tel qu'extrudé)

Polissage / brossage mécanique

Anodisation (meilleure protection esthétique et corrosion pour la série 6xxx; 5xxx peut être anodisé mais l'uniformité de la couleur varie)

Revêtements de conversion de chromate (conversion d'allodine / chimique)

Revêtement en poudre ou peinture liquide pour les UV et la résistance à l'abrasion

Scellants de qualité marine ou anodes sacrificielles pour la protection galvanique lorsqu'elle est en contact avec des métaux différents

Tests typiques et contrôle de la qualité

Analyse de la composition chimique (OES)

Test mécanique: traction et limite d'élasticité, allongement (par norme)

Tolérances dimensionnelles et contrôles de rectitude

Inspection de surface pour les défauts

Tests non destructeurs (ultrasons, colorant pénétrant) pour les pièces structurelles critiques

Test de corrosion dans certains cas (pulvérisation saline, tests d'immersion)

Certificat de test de l'usine (MTC) par EN 10204 3.1 ou 3.2 si nécessaire

Considérations de conception

Indemnité de corrosion et sélection: préférez les alliages 5xxx pour une immersion à l'eau de mer constante; Alliages 6xxx acceptables pour les applications au-dessus de l'eau ou protégées.

Évitez la corrosion galvanique: isoler les canaux en aluminium en acier ou en cuivre avec des barrières non conductrices ou utilisez des anodes sacrificielles et des attaches compatibles.

Extension thermique: l'aluminium a une expansion thermique plus élevée que l'acier - permettez l'expansion / mouvement à long terme.

Conception de chargement: utilisez le module de section du fabricant et le moment des données d'inertie pour les calculs structurels. Considérez le flambement et les paralysants locaux pour les canaux à parois minces.

Soudage et fixation: spécifiez les alliages de remplissage appropriés et les pratiques pré- / post-affichage; Utilisez des attaches en acier inoxydable ou en aluminium ou isolez le contact métallique différent.

Applications typiques par alliage

5083: Strimbers de coque, cloisons, cadrage de pont, canaux de coque, membres structurels exposés à l'eau de mer.

5086: Extrusions de coque, garde-corps, supports de plancher, standions, canaux structurels légers dans l'artisanat marin.

6061: raccords, supports, rails, composants de superstructure, canaux structurels non immersés, assemblages fabriqués nécessitant un usinage.

6082: canaux structurels plus lourds, cadres porteurs de charge, structures marines architecturales où une résistance plus élevée est nécessaire.

Exemple de clause de spécification (pour l'approvisionnement)

Alimentation du canal en aluminium extrudé: alliage 5083-H116 , finition de l'usine, tolérance à EN 755-9 (ou ASTM B221), incluent le MTC EN 10204 3.1, les rapports de test chimiques et mécaniques, l'emballage pour l'expédition marine.

Marine en aluminium dans les alliages 5083, 5086, 6061 et 6082 Fournissent des concepteurs et des constructeurs un verre à outils complet: les alliages 5xxx pour la résistance et la soudabilité supérieures à la corrosion de l'eau de mer; Alliages 6xxx pour une résistance plus élevée et une excellente machinabilité lorsqu'elles sont combinées avec des revêtements protecteurs. La sélection de l'alliage, du tempérament, du traitement de surface et de la route de fabrication corrects garantit des performances et une longévité optimales pour les applications marines. Pour les recommandations spécifiques au projet, fournissez un environnement de service attendu (immersion, éclaboussure, atmosphérique), charges mécaniques, méthodes d'adhésion et exigences de finition à votre fournisseur afin qu'ils puissent confirmer l'alliage, le tempérament et la documentation de test.

Lié Des produits

Canaux en aluminium marin

Les canaux en aluminium marin sont des profils en aluminium en forme de U produits à partir d'alliages tels que 5083, 5052 et 6061, connus pour leur excellente résistance à la corrosion maritime et leur résistance mécanique supérieure.

Voir les détails5083 Marine Aluminium Flat Bar

5083 Les barres plates en aluminium appartiennent à la série 5xxx d'alliages d'aluminium-magnésium, connu principalement pour leur résistance supérieure à la corrosion de l'eau de mer et au spray salin.

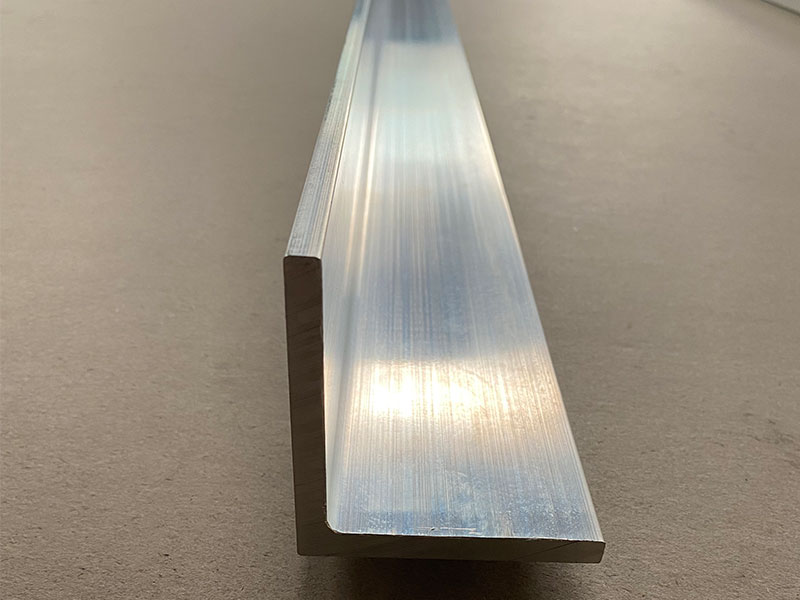

Voir les détailsAngles d'aluminium marin

Les angles d'aluminium marin sont des profils en aluminium transversal en forme de L produits à partir d'alliages d'aluminium de qualité marine tels que 5083, 5052 et 6061.

Voir les détailsAluminiums marins I poutres

Les faisceaux en aluminium marin I sont dotés du profil transversal traditionnel «I» fabriqué à partir d'alliages en aluminium de qualité marine comme 5083, 5086 et 6061. Ces alliages sont réputés pour leur résistance à la corrosion exceptionnelle, en particulier dans les atmosphères d'eau salée et marine, ce qui les rend idéales pour la construction hors nore et navale.

Voir les détails6061 T6 Marine Aluminium Flat Bar

6061 L'aluminium est classé comme un alliage de la série 6xxx thermiqueur, allié principalement avec du magnésium et du silicium. La désignation T6 Temper indique que la barre plate a été traitée à la chaleur et vieillis artificiellement pour obtenir une résistance et une dureté optimales.

Voir les détailsSections en aluminium marin en aluminium

Les coupes en aluminium marin en aluminium sont fabriquées à partir d'alliages en aluminium de qualité marine haut de gamme tels que 5083, 5052 et 6061. Ces alliages sont réputés pour leur résistance à la corrosion supérieure dans les atmosphères de mer et marine, ainsi qu'une bonne résistance mécanique et une excellente soudabilité.

Voir les détailsLié Blog

5083 canaux en aluminium marin pour la construction de la plate-forme offshore

Dans le monde exigeant de la construction de la plate-forme offshore, la sélection des matériaux constitue l'épine dorsale de l'intégrité structurelle, de la durabilité et des performances. En mettant de plus en plus l'accent sur les matériaux légers et résistants à la corrosion.

Voir les détails5083 Bar rond en aluminium marin pour les renforts à haute résistance au large

Dans le monde exigeant de l'ingénierie offshore, les matériaux doivent résister aux conditions environnementales sévères sans compromettre l'intégrité structurelle. L'un de ces matériaux pivots est la barre ronde de l'aluminium marin 5083.

Voir les détails5083 Marine en aluminium Round Bar pour l'ingénierie marine côtière personnalisée

En ce qui concerne l'ingénierie marine côtière personnalisée, la sélection des matériaux est cruciale pour assurer la durabilité, la résistance et la résistance aux environnements marins sévères.

Voir les détails5083 Marine Aluminium I poutres pour la conception de la coque de bateau résistant à l'eau de mer

La construction de coques de bateaux résistantes à l'eau de mer exige non seulement une conception impeccable, mais aussi le bon choix de matériaux conçus pour les environnements marins. Parmi les métaux disponibles.

Voir les détails5083 5086 6061 6082 Channel en aluminium marin

Introduction Le canal en aluminiummarine est un produit structurel essentiel de la construction navale, des plates-formes offshore, des accessoires marins et des infrastructures côtières connexes. Par rapport à l'acier.

Voir les détails5083 Angles d'aluminium marin pour les coques de bateau offshore robustes

Dans le monde exigeant de l'ingénierie marine offshore, il est essentiel de sélectionner les bons matériaux pour la construction de coques de bateau.

Voir les détails

Laisser un message