Tubes en aluminium marin 5083 pour coques de bateaux résistantes à l'eau salée

Lorsque les constructeurs parlent d’une coque de bateau résistante à l’eau salée, la conversation reste souvent bloquée sur une seule idée : la résistance à la corrosion. C'est nécessaire, mais ce n'est pas tout. Une coque n'est pas un objet statique ; c'est une structure vivante qui fléchit, vibre, absorbe les chocs, subit les variations de température et négocie constamment avec l'eau de mer riche en chlorures. De ce point de vue,5083 tubes en aluminium marinsne sont pas simplement des « pièces » qui entrent dans une coque. Ils se comportent comme unsystème circulatoire structurel- transporter des charges le long des cadres, des longerons, des éléments en treillis et des sous-structures du pont tout en résistant silencieusement à la lente « altération » chimique que l'eau salée veut imposer.

C'est pourquoiTube en aluminium 5083 (alliage Al-Mg)est devenu une référence en matière de fabrication marine : il allieexcellente résistance à la corrosion de l'eau de mer,forte performance après soudage, etténacité fiablepour les structures de coque qui doivent survivre aux conditions océaniques réelles plutôt qu'aux promesses des laboratoires.

Pourquoi les tubes en aluminium 5083 rendent les coques « résistantes à l'eau salée » en service réel

L'avantage distinctif du 5083 n'est pas un effet de revêtement magique. C'est un comportement métallurgique.

La corrosion par l’eau salée est agressive car les ions chlorure attaquent les films protecteurs de surface de nombreux métaux.5083 forme un film d'oxyde d'aluminium stable, et sonalliage de magnésiumprend en charge un profil résistant à la corrosion qui fonctionne exceptionnellement bien dans les atmosphères marines et les environnements d'immersion. Plus important encore, 5083 est largement reconnu pourassemblages de coque soudéscar il ne repose pas sur la résistance au traitement thermique qui serait détruite par le soudage en premier lieu.

Un tube utilisé dans une coque de bateau est souvent un chemin de charge qui subit des forces de flexion et de flambement locales. La réalité du constructeur maritime est que les éléments structurels doivent rester robustes même après l'apport de chaleur de fabrication, la correction de l'aménagement et le mouvement cyclique à long terme.5083 tubes en aluminium marinssont choisis parce qu’ils conservent leur intégrité dans ces conditions de fabrication réelles et désordonnées.

Ce que signifie réellement « résistant à l'eau salée » pour une structure de coque à base de tubes

Une coque construite avec des tubes est essentiellement un squelette technique. Les tubes sont efficaces car ils offrent un rapport rigidité/poids élevé, mais ils introduisent également des points de concentration au niveau des extrémités de soudure, des extrémités coupées, des points de drainage et des connexions des supports. Ainsi, « résistant à l'eau salée » doit prendre en compte :

Résistance à la corrosion par piqûres et fissuresdans les zones d'éclaboussures et les zones de cale

Compatibilité avec la fabrication soudée, y compris le comportement HAZ et l'intégrité des joints

Résilience à la fatiguesous le claquement des vagues, les vibrations du moteur et les flexions répétées

Gestion galvaniquelorsque d'autres métaux sont à proximité (fixations, raccords, systèmes collés)

Le 5083 n'élimine pas la nécessité d'une bonne conception marine, mais il réduit la tendance du métal à devenir le maillon faible.

Applications typiques des tubes en aluminium marin 5083 dans les coques de bateaux

Les performances de la coque d'un bateau dépendent souvent de ce que vous ne voyez pas. 5083 tubes apparaissent fréquemment comme :

Armatures de coque et éléments transversaux où rigidité et résistance à la corrosion doivent coexister

Longerons et longerons qui supportent des charges de flexion le long de la coque

Poutres de pont, supports de superstructure, cadres en T et traverses de catamaran

Éléments structurels en forme de tuyau utilisés pour réduire le poids tout en maintenant une rigidité élevée

Là où les économies de poids améliorent directement la vitesse, le rendement énergétique et la charge utile,Tube en aluminium 5083devient un choix structurel stratégique plutôt qu’une marchandise.

Paramètres importants : dimensions, tolérances et état de surface

Un tube marin n’est pas simplement « rond en aluminium ». Les paramètres qui influencent le plus le succès d’une coque de bateau comprennent :

Diamètre extérieur et épaisseur de paroichoisi pour empêcher le flambement local sous des charges de vagues de compression

Contrôle de rectitude et d'ovalitépour maintenir les espaces de soudure cohérents et réduire la distorsion

Finition superficiellepour réduire les pièges à crevasses et améliorer l'adhérence du revêtement si des revêtements sont utilisés

Préparation des extrémités et détails de drainagepour éviter les poches d'eau salée stagnantes à l'intérieur des sections

Les fabricants fournissent généralement des tubes dans une gamme de combinaisons de diamètre extérieur et d'épaisseur de paroi en fonction des besoins du projet. Dans les squelettes de coque, les concepteurs préfèrent souvent des parois plus épaisses que les applications non marines, car les structures marines vivent dans un monde d'impacts, de charges ponctuelles et de soudures.

Trempe et état des alliages : pourquoi les H116 et H321 dominent l'utilisation marine

Pour l'aluminium marin 5083, la trempe est plus qu'une étiquette de résistance : c'est une décision en matière de durabilité.

5083-H116est largement spécifié pour les plaques marines et les composants structurels car il est traité pour améliorer les performances de corrosion dans les environnements marins, en particulier la résistance à l'exfoliation et le comportement à la corrosion sous contrainte dans un service typique en eau de mer.

5083-H321est également courant dans les structures marines et est stabilisé après le laminage, contribuant ainsi à maintenir de bonnes propriétés mécaniques et une fiabilité de service.

5083-Oexiste sous forme de matériau entièrement recuit, utile lorsqu'un formage extrême est requis, mais ce n'est généralement pas le premier choix pour les éléments structurels de coque où la résistance est centrale.

Pour les tubes de coque de bateau, les H116 et H321 sont fréquemment préférés car ils représentent un état équilibré « prêt pour la marine » : bonne résistance, bonne soudabilité et excellente résistance à la corrosion.

Normes de mise en œuvre et attentes en matière de spécifications maritimes communes

L’aluminium marin est aussi fiable que sa conformité documentée. Selon la région et le projet, les tubes en aluminium 5083 pour structures de coque sont souvent produits ou vérifiés selon des normes telles que :

ASTMB241/B241Mpour tuyaux et tubes sans soudure en aluminium et en alliage d'aluminium

EN 755série pour extrusions d'aluminium (souvent applicable lorsque les tubes sont extrudés)

Attentes ISO et classification marinepour la documentation structurelle, la traçabilité et les pratiques d'inspection

Normes de soudagefréquemment référencé dans les constructions marines, y comprisAWS D1.2pour le soudage structurel de l'aluminium

Dans la vraie construction navale, la « norme » ne se limite pas à la paperasse. Cela affecte les limites chimiques, les propriétés mécaniques, les exigences d’inspection et la répétabilité des performances des tubes sur plusieurs coques.

Soudage et fabrication : le « test de vérité » du tube dans la construction de coques

Un avantage unique du 5083 dans un système de coque à base de tubes réside dans son comportement après soudage. Étant donné que le 5083 n'est pas renforcé par un traitement thermique par précipitation comme les alliages 6xxx ou 7xxx, il évite la chute spectaculaire de la résistance après soudage associée aux alliages traitables thermiquement. Cela le rend très pratique pour les cadres de coque comportant de nombreuses articulations.

Les pratiques courantes de soudage maritime comprennent :

Procédés GMAW (MIG) et GTAW (TIG), choisis en fonction de l'épaisseur de la section et de l'accès

Métaux d'apport typiques tels queER5356ouER5183en fonction des exigences de résistance et de corrosion

Attention à l'apport de chaleur, à la conception des joints et au nettoyage pour éviter la porosité et le manque de fusion

Une structure de tube exige également des détails intelligents : des transitions douces, des effets d'entaille minimisés et un drainage/aération approprié si les tubes sont scellés ou partiellement fermés.

Tableau des propriétés chimiques : composition de l'alliage d'aluminium marin 5083

Le 5083 est un alliage Al-Mg avec des ajouts de manganèse et de chrome qui contribuent à la résistance et au comportement à la corrosion. Le tableau ci-dessous répertorie les limites de composition typiques utilisées dans les spécifications courantes (les limites exactes peuvent varier légèrement selon les normes et les pratiques des usines).

Composition chimique de l'alliage d'aluminium 5083 (limites typiques, % en poids)

| Élément | Composition (% en poids) |

|---|---|

| Aluminium (Al) | Reste |

| Magnésium (Mg) | 4,0 – 4,9 |

| Manganèse (Mn) | 0,4 – 1,0 |

| Chrome (Cr) | 0,05 – 0,25 |

| Silicium (Si) | ≤ 0,40 |

| Fer (Fe) | ≤ 0,40 |

| Cuivre | ≤ 0,10 |

| Zinc (Zn) | ≤ 0,25 |

| Titane (Ti) | ≤ 0,15 |

| Autres (chacun) | ≤ 0,05 |

| Autres (total) | ≤ 0,15 |

Cette chimie aide à expliquer pourquoi le 5083 « semble » d'origine marine : le magnésium soutient la résistance et les performances contre la corrosion, tandis que le Mn et le Cr contribuent à la stabilité structurelle et aux caractéristiques de résistance importantes pour une exposition prolongée à l'eau de mer.

Attentes en matière de propriétés mécaniques : ce que les constructeurs ciblent généralement

Les propriétés mécaniques varient selon la trempe, l'épaisseur et la forme du produit. Pour les applications de tubes de coque marine, les concepteurs alignent généralement leurs attentes surH116 ou H321gammes de propriétés. Ce n'est pas seulement la force ultime, mais aussilimite d'élasticité, allongement et ténacité-parce que les bateaux ne tombent pas en panne uniquement à cause de la surcharge ; ils échouent à cause de la fatigue, des bosses et des dommages cycliques à long terme.

Si vous spécifiez des tubes pour une coque de bateau d'eau salée, il est préférable de confirmer :

Désignation et certification de la trempe

Exigences minimales d’élasticité et de résistance à la traction liées à l’épaisseur

Exigences d'inspection en matière de précision dimensionnelle, de qualité de surface et de traçabilité

Vérification de la réalité de la corrosion : comment le 5083 vous aide à gagner les « batailles cachées »

La corrosion par l'eau salée commence souvent là où personne ne regarde : sous l'isolation, à l'intérieur des cales humides, au niveau des joints à recouvrement, aux extrémités des tubes mal drainés, sous les dépôts ou dans les crevasses autour des supports. La résistance à la corrosion du 5083 vous donne une marge, mais une coque véritablement résistante à l'eau salée comprend :

Éviter les contacts métalliques différents sans stratégies d'isolation

Concevoir des voies de drainage pour que l'eau de mer ne soit pas piégée

Utiliser une préparation de surface appropriée avant de revêtir ou de peindre

Prévenir les crevasses où les solutions de chlorure stagnantes peuvent se concentrer

En d’autres termes, le 5083 est un matériau de base puissant, et une bonne ingénierie marine transforme cette base en décennies de durée de vie.

L’essentiel : 5083 tubes en aluminium marins comme « police d’assurance » pour la coque

Du point de vue de la « structure vivante »,5083 tubes en aluminium marinsfonctionnent parce qu'ils équilibrent ce qu'exigent réellement les coques de bateaux : résistance à la corrosion sous attaque de chlorure, fiabilité structurelle après soudage et résistance qui prend en charge une conception légère sans sacrifier la robustesse. Lorsqu'il est produit selon des normes reconnues et spécifié dans des états marins appropriés tels queH116 ou H321, 5083 devient l'un des choix les plus fiables pour les constructeurs qui souhaitent une coque qui reste solide, propre et utilisable dans la longue relation entre le métal et la mer.

Lié Des produits

Tubes de profil de marine personnalisés en aluminium

Les tubes de profil en aluminium marin personnalisés sont fabriqués à partir d'alliages de premium en aluminium marin tels que 5083, 5052, 6061 et 6082.

Voir les détailsTubes ronds en aluminium marin

Les tubes ronds en aluminium de qualité marine sont fabriqués à partir d'alliages marins premium tels que 5083, 5052, 6061 et 6082, tous sélectionnés pour leur résistance éprouvée à la corrosion de l'eau de mer et à la dégradation de l'atmosphère marine.

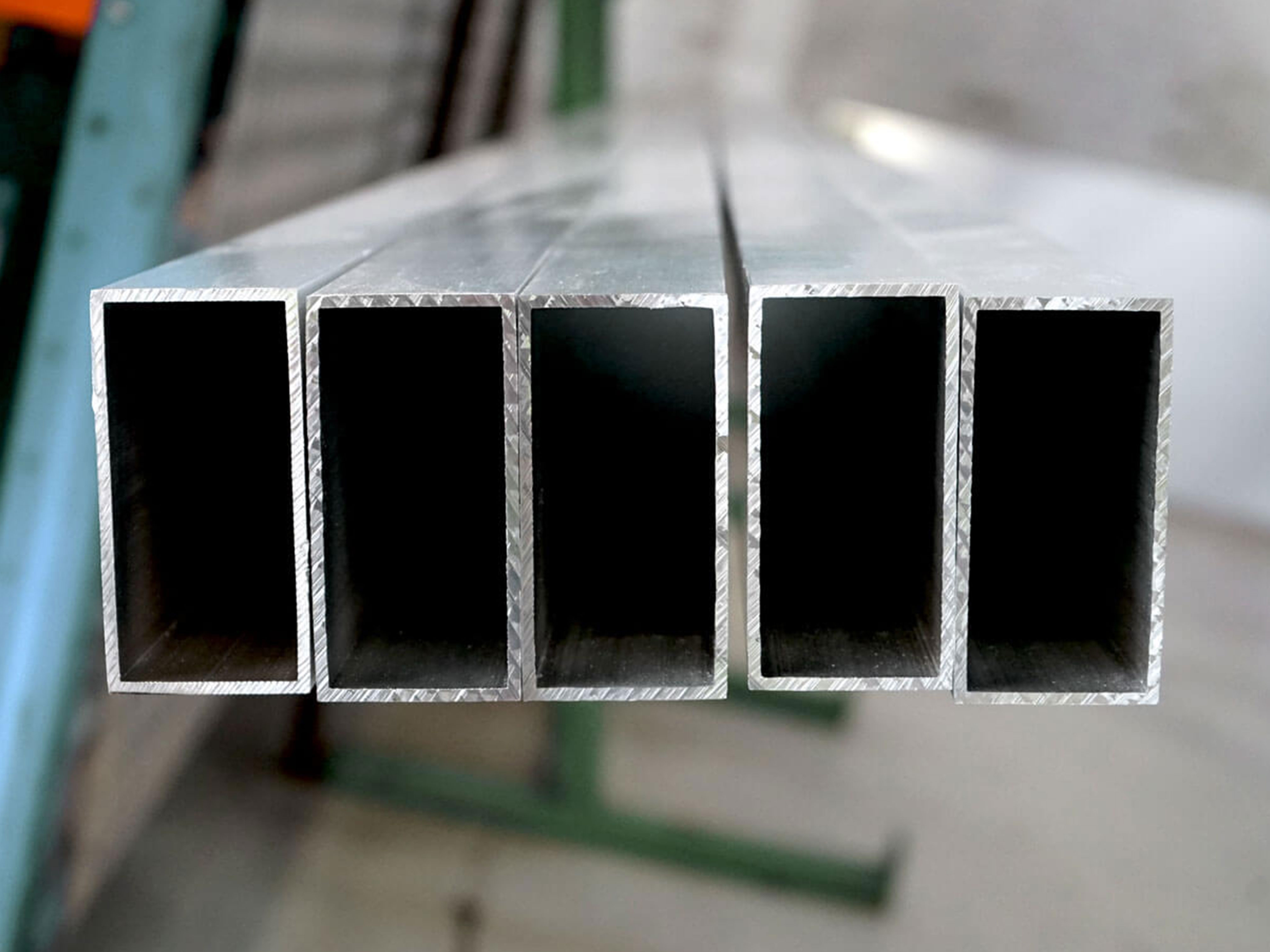

Voir les détailsTubes rectangulaires en aluminium marin

Les tubes rectangulaires en aluminium de qualité marine sont fabriqués à partir d'alliages à haute performance tels que 5083, 5052, 6061 et 6082. Ces alliages sont réputés pour leur capacité à résister à l'eau de mer corrosive et aux atmosphères marines tout en offrant une excellente résistance mécanique et de la ténacité.

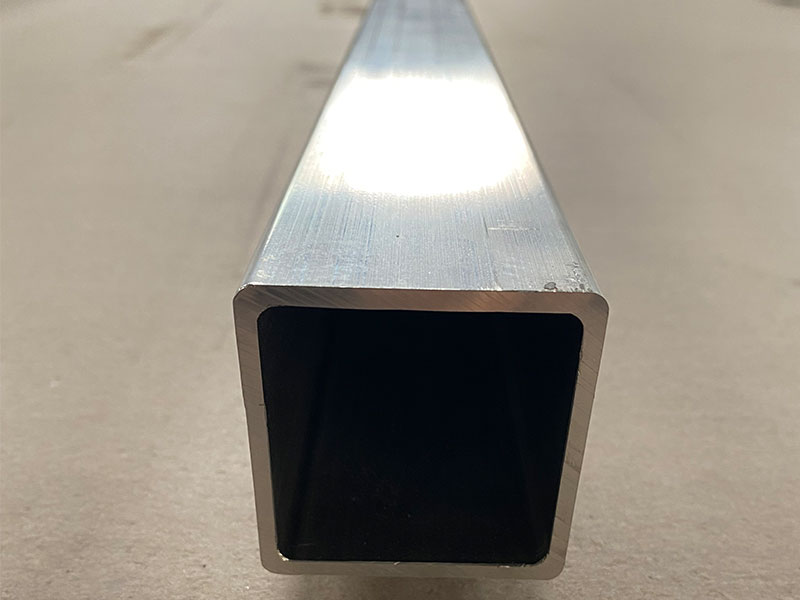

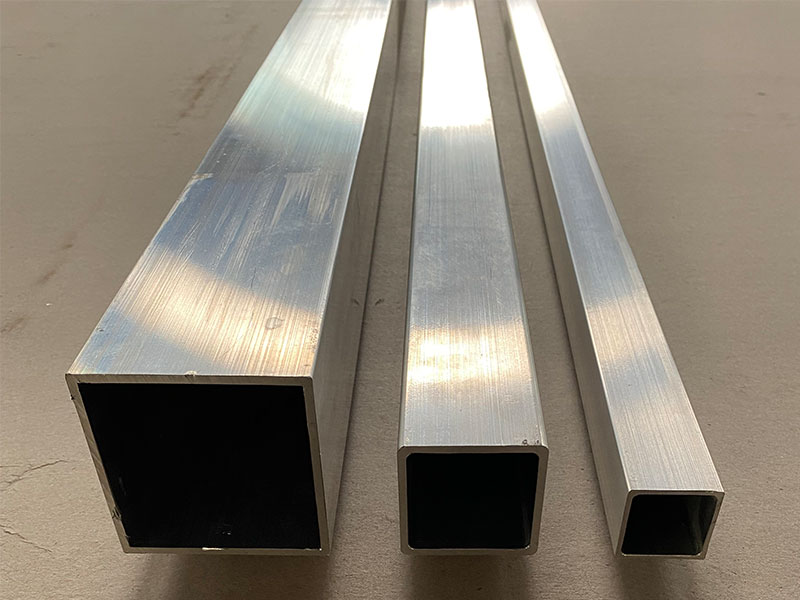

Voir les détailsTubes carrés en aluminium marin

Les tubes carrés en aluminium de qualité marine sont généralement construits à partir d'alliages de qualité marine tels que 5083, 5052, 6061 et 6082 - bien connu pour leur capacité à résister aux effets agressifs des atmosphères d'eau salée et marine.

Voir les détails6061-T6 coude de tuyaux en aluminium marin à 90 degrés à 90 degrés

Fabriqué en alliage d'aluminium de qualité marine premium 6061-T6, ce raccord du coude est conçu pour fournir des modifications fiables et efficaces de direction des tuyaux dans la construction navale, les plates-formes offshore et les systèmes d'infrastructure marine.

Voir les détailsLié Blog

Aluminium 5083 Marine Pipe Elbow pour les projets de construction de navires

Les coudes de tuyaux marins en aluminium 5083 sont des raccords essentiels utilisés dans la construction navale et les systèmes maritimes où la résistance, la résistance à la corrosion et la construction légère sont essentielles.

Voir les détails5083 tubes en aluminium marin pour construction de coques marines

5083 L'alliage en aluminium est l'un des alliages marins non traitables les plus utilisés. Conçus pour une résistance à la corrosion supérieure, une résistance élevée et une excellente soudabilité, les tubes 5083 sont idéaux pour les structures de coque, les superstructures, la tuyauterie.

Voir les détails5083 tubes en aluminium marin pour pièces marines commerciales

En ce qui concerne les parties marines commerciales, la durabilité, la résistance à la corrosion et la résistance ne sont pas négociables. Parmi les divers matériaux utilisés dans l'industrie maritime, les tubes en aluminium marin 5083 sont connus comme un choix premium.

Voir les détailsTubes en aluminium marin 5083 pour coques de bateaux résistantes à l'eau salée

Lorsque les constructeurs parlent d’une coque de bateau résistante à l’eau salée, la conversation reste souvent bloquée sur une seule idée : la résistance à la corrosion. C'est nécessaire, mais ce n'est pas tout.

Voir les détails5083 tubes en aluminium marin pour les matériaux d'armature à coque de navire

En ce qui concerne la construction et le renforcement des coques de navires, la sélection du bon matériau est essentielle pour la durabilité, la résistance et la résistance au environnement marin sévère.

Voir les détails5083 tubes en aluminium marin pour la construction de bateaux côtiers

L'aluminium marin est un matériau proéminent dans l'industrie marine en raison de ses propriétés exceptionnelles, ce qui en fait le choix parfait pour construire des navires solides et légers.

Voir les détails

Laisser un message