Poutres I en aluminium marin 5086 pour la conception de navires marins résistants à l'eau salée

Poutres en I en aluminium marin 5086 : l'épine dorsale structurelle de la conception de navires résistant à l'eau salée

Parmi tous les profilés en aluminium utilisés dans l'ingénierie maritime, les poutres I en aluminium marin 5086 se situent dans une catégorie spéciale : elles ne constituent pas simplement une autre « forme de section », mais la véritable colonne vertébrale et la cage thoracique de nombreux navires d'eau salée. Là où les plaques définissent les surfaces, les poutres définissent l'intention. Ils expriment la manière dont un concepteur souhaite qu'une coque se comporte sous charge, dans les vagues et au cours de décennies d'exposition à la corrosion.

Vu de l'extérieur, les poutres 5086 I semblent simples : une section en I, un alliage connu, des trempes standards. Mais examinées du point de vue de la conception conjointe de la structure et de la corrosion, ces poutres deviennent une réponse très précise à une question :

« Comment pouvons-nous transformer l’avantage de légèreté de l’aluminium en une résistance à vie à la fatigue en eau salée, sans sacrifier la soudabilité ou la réparabilité ? »

Pourquoi l'alliage 5086 pour les poutres Marine I ?

Les concepteurs marins confrontés à des conditions d'eau salée jonglent avec des exigences concurrentes : rigidité élevée, résistance à la fatigue, faible poids, fabrication facile et résistance à la corrosion à long terme. L'aluminium 5086, un alliage Al-Mg ne pouvant pas être traité thermiquement, est un compromis délibéré fortement orienté vers la durabilité dans des conditions marines sévères.

Dans le domaine des poutres structurelles en I, les avantages du 5086 s’alignent sur trois besoins critiques dans la conception des navires.

Résistance à la corrosion intégrée à la chimie

Au cœur du 5086 se trouve le magnésium comme principal élément d’alliage. Cela donne :

- Excellente résistance à la corrosion induite par les chlorures dans l'eau de mer

- Forte immunité à la fissuration par corrosion sous contrainte par rapport à de nombreux alliages d'aluminium à haute résistance

- Très bonne résistance à la corrosion par piqûres et fissures lorsqu’il est correctement fini et protégé

Pour les ailes et les âmes de poutres en I longues et fines exposées à la condensation, aux atmosphères de cale et aux zones d'éclaboussures, cette protection en alliage signifie moins d'inspections imprévues, moins de réparations et une durée de vie structurelle plus prévisible.

Une résistance qui ne sacrifie pas la soudabilité

Le 5086 tire sa résistance du travail à froid (écrouissage), et non du traitement thermique. Cela a deux implications directes pour les poutres I :

- Le soudage ne déclenche pas de transformations microstructurales destructrices de résistance, typiques des alliages traitables thermiquement.

- L’adoucissement de la zone affectée thermiquement (ZAT) existe, mais reste contrôlable et prévisible ; les concepteurs peuvent en tenir compte avec des facteurs de sécurité rationnels et une géométrie des joints

Sur un navire, presque toutes les poutres I principales sont soudées dans des structures longitudinales, transversales et de pont. L'alliage doit tolérer un échauffement localisé, permettre des soudures à pénétration complète et maintenir l'intégrité structurelle sous des charges cycliques et des attaques de l'eau de mer. Le 5086 est l’un des rares alliages qui coche volontairement toutes ces cases.

Rigidité et poids : façonner le comportement dynamique de la coque

La densité de l’aluminium est environ un tiers de celle de l’acier. Pour I poutres, cela veut dire :

- Module de section plus grand à poids comparable

- Déplacement global réduit et meilleure capacité de charge utile

- Charges d'inertie réduites sur la structure de la coque par mer agitée

Au lieu d’augmenter l’épaisseur des plaques pour gagner en rigidité, les concepteurs peuvent utiliser stratégiquement les poutres 5086 I pour créer un « squelette » rigide tout en gardant les tôles de coque plus fines. Cette séparation de la « peau » et du « cadre » est l'endroit où les navires en aluminium acquièrent leur avantage en termes de performances.

D'un point de vue traditionnel, les plaques de coque et de pont sont les vedettes du spectacle. Mais un point de vue plus réaliste, emprunté à l’analyse de fatigue et à la maintenance opérationnelle, suggère que les poutres et les raidisseurs déterminent si un navire reste dans ses limites de déflexion et de vibration de conception au fil des décennies d’utilisation.

Dans cette perspective :

- L'âme d'une poutre 5086 I est le diaphragme de cisaillement qui réagit à la torsion induite par les ondes.

- Les ailes sont les ailes de flexion qui supportent les moments globaux des poutres de coque et la flexion locale du pont.

- La résistance de l’alliage aux micropiqûres et aux attaques intergranulaires est directement liée à la durée pendant laquelle ces capacités de flexion et de cisaillement restent intactes dans des conditions réelles d’eau de mer.

Les erreurs dans la sélection et la disposition des poutres en I apparaissent rarement au cours de la première année. Ils apparaissent au cours de la dixième, quinzième ou vingt année, sous la forme de fissures de fatigue au niveau des extrémités des soudures, d'un amincissement local par corrosion aux points de condensation et de changements subtils mais croissants dans le comportement vibratoire.

Choisir des poutres 5086 I, c'est effectivement choisir une courbe de dégradation plus lente sous eau salée et chargement cyclique.

Composition chimique de l'aluminium marin 5086

L'équilibre chimique du 5086 est réglé pour mettre l'accent sur la résistance à la corrosion, la soudabilité et les propriétés mécaniques stables à travers les états. Une gamme de composition typique est :

| Élément | Contenu (%) | Rôle fonctionnel dans les poutres I marines |

|---|---|---|

| Mg | 3,5 – 4,5 | Renforceur primaire ; améliore considérablement la résistance à l'eau de mer |

| Mn | 0,20 – 0,70 | Raffinage des grains ; stabilise les propriétés; améliore la ténacité |

| Cr | 0,05 – 0,25 | Contrôle la structure du grain ; réduit la sensibilité à la corrosion |

| Et | ≤ 0,40 | Résiduel; contrôlé pour protéger la soudabilité et la ténacité |

| Fe | ≤ 0,50 | Résiduel; maintenu à un niveau bas pour réduire la corrosion induite par les phases intermétalliques |

| Cu | ≤ 0,10 | Minimisé pour éviter la corrosion sous contrainte et la sensibilité galvanique |

| Zn | ≤ 0,25 | Contrôlé pour conserver les performances de corrosion marine |

| De | ≤ 0,15 | Parfois utilisé pour affiner le grain lors de la coulée |

| Autres (chacun) | ≤ 0,05 | Oligo-éléments uniquement |

| Autres (total) | ≤ 0,15 | |

| Al | Équilibre | Forme un film d'oxyde protecteur contre la corrosion dans les environnements marins |

Les faibles niveaux de cuivre et de fer/silicium contrôlés sont particulièrement importants dans l'eau salée, car ils réduisent les microcellules galvaniques locales qui peuvent accélérer les piqûres à des concentrations de contraintes dans les sections minces de poutres en I et les zones de soudure.

Propriétés mécaniques et états communs des poutres en I

Le 5086 est un alliage écroui. Cela signifie que les propriétés mécaniques sont définies par la quantité et le type de travail à froid, puis souvent stabilisées par un traitement thermique doux. Pour les poutres I marines, les états les plus pertinents sont :

- 5086‑O (recuit) : ductilité maximale, résistance inférieure ; rarement utilisé pour les poutres primaires mais peut jouer un rôle dans les composants nécessitant un formage approfondi

- 5086‑H111 : légèrement écroui ; convient là où une résistance modérée et une formabilité élevée sont requises

- 5086‑H112 : tel que fabriqué, avec des propriétés contrôlées mais non étroitement définies ; courant pour les poutres en I extrudées à géométrie complexe

- 5086‑H116 : écroui et partiellement recuit ; trempe spécifiquement « coque marine » avec une résistance améliorée à l’exfoliation et à la corrosion sous contrainte

- 5086‑H32 / H34 : écrouissage modéré avec stabilisation ; utilisé là où une limite d'élasticité plus élevée est nécessaire, mais pas au point de compromettre la soudabilité et la ténacité

Propriétés mécaniques typiques d'une poutre en I marine 5086 (valeurs approximatives et dépendantes de la forme, de l'épaisseur et de l'état exact du produit) :

| Caractère | Résistance à la traction Rm (MPa) | Limite d'élasticité Rp0,2 (MPa) | Allongement (%) | Utilisation typique dans les structures marines |

|---|---|---|---|---|

| Ô | ~ 240 | ~ 95 | ≥20 | Pièces formées non critiques, rarement pour les poutres |

| H111 | ~ 270 | ~ 125 | ≥ 14 | Raidisseurs secondaires, profilés formés |

| H112 | ~ 260 – 305 | ~ 120 – 200 | ≥ 10 – 14 | Poutres en I extrudé, structure marine générale |

| H116 | ~ 275 – 320 | ~ 125 – 215 | ≥ 10 | Poutres de coque, structures navales et de bateaux de travail |

| H32 | ~ 260 – 305 | ~ 215 | ≥ 10 | Poutres à plus haute résistance avec détails soudés |

Dans les calculs de conception des navires, ces valeurs ne sont pas utilisées aveuglément. Les designers représentent :

- Réduction des propriétés mécaniques dans la soudure et la ZAT

- Résistance à la fatigue sous chargement cyclique induit par les vagues

- Résistance aux chocs en service maritime à basse température

Le choix de l'état des poutres en I reflète un équilibre entre les charges statiques de conception et les exigences de fatigue et de corrosion à long terme.

Dimensions, propriétés de section et paramètres pratiques

Dans la pratique maritime, les poutres 5086 I sont sélectionnées et personnalisées non seulement en fonction de leur hauteur et de leur largeur nominales, mais également en fonction de la manière dont leurs propriétés de section interagissent avec les charges réelles de la coque.

les paramètres géométriques d'un profil de poutre en I comprennent :

- Profondeur hors tout (H)

- Largeur de bride (B)

- Épaisseur de l'âme (tw)

- Épaisseur de bride (tf)

- Rayon de racine entre l'âme et la semelle

- Zone de coupe (A)

- Deuxième moment de l'aire (I) autour des axes majeurs et mineurs

- Module de section (W) autour du grand axe

- Rayon de giration (i)

Dans la conception de navires en aluminium, une stratégie typique consiste à :

- Utiliser des brides relativement larges pour maximiser le module de section pour la flexion dans les applications de pont ou de poutre de coque

- Conservez une épaisseur de bande optimisée pour gérer le cisaillement tout en contrôlant le poids

- Utilisez des rayons de racine généreux pour réduire les concentrations de contraintes et améliorer la durée de vie en fatigue, en particulier autour des joints soudés et des découpes.

Les poutres en I extrudées 5086 sont souvent produites dans des plages de dimensions métriques ou impériales qui s'harmonisent avec les épaisseurs de plaques et l'espacement des raidisseurs courants dans les règles de classification marine. Des formes personnalisées sont également extrudées pour les chantiers navals de grandes séries afin de s'aligner sur leur philosophie structurelle préférée.

Normes de mise en œuvre et exigences de classification

La conception avec des poutres I en aluminium marin 5086 ne se fait jamais de manière isolée. Les méthodes d'alliage, de trempe, de géométrie et de fabrication sont enfermées dans un cadre de normes internationales et de classification.

Les normes courantes de matériaux et de produits pour 5086 incluent :

- ASTM B221 : Barres, tiges, fils, profilés et tubes extrudés en aluminium et alliages d'aluminium

- ASTM B928/B928M : Tôles et plaques en alliage d'aluminium à haute teneur en magnésium pour le service maritime et les environnements similaires (référence pour le comportement de la coque, H116)

- EN 573 : Composition chimique de l'aluminium et des alliages d'aluminium corroyés

- EN 755 : Tiges/barres, tubes et profilés extrudés – propriétés mécaniques et tolérances

Les sociétés de classification marine apportent des orientations et des critères d'acceptation supplémentaires. Les exemples incluent :

- DNV‑RU‑SHIP et DNV‑RU‑HSLC : exigences en matière de matériaux pour les structures en aluminium, soudabilité et inspection

- Règles ABS pour la construction et la classification des navires en aluminium et des embarcations à grande vitesse

- Règles du Lloyd's Register pour l'application des alliages d'aluminium dans la construction des navires

Ces règles guident le choix de :

- Limite d'élasticité et allongement minimum en fonction de la zone de service et du type de navire

- États et épaisseurs autorisés pour les éléments de structure primaires et secondaires

- Consommables de soudage et procédures pour assembler les poutres 5086 I aux plaques et autres extrusions

- Méthodes d'examen non destructif et niveaux d'acceptation pour les assemblages de poutres en I soudées

Le résultat est qu’une poutre en I marine 5086 n’est pas simplement une « extrusion 5086-H112 ». Il s'agit d'un composant certifié au sein d'une enveloppe de classification, traçable depuis le lingot jusqu'à l'emplacement à bord.

Trempe des alliages : contrôler la microstructure pour les performances marines

L'un des aspects techniques les plus distinctifs des poutres 5086 I réside dans la manière dont la sélection de la trempe contrôle la microstructure et, par conséquent, les performances à long terme.

Le 5086 ne pouvant pas être traité thermiquement, il ne suit pas la logique de durcissement par vieillissement des alliages 6xxx ou 7xxx. Au lieu de cela, sa résistance dépend de l’écrouissage résultant du laminage ou de l’extrusion ainsi que des recuits de stabilisation facultatifs. Pour les poutres I, la trempe aborde plusieurs problèmes subtils mais importants.

Équilibrer la résistance et la ductilité des brides et de l'âme

Un travail à froid plus intense peut augmenter la limite d'élasticité, ce qui est attrayant sur le papier. Mais un durcissement excessif peut réduire la ductilité et la ténacité, en particulier à basse température, et peut augmenter la sensibilité à l'initiation de fissures de fatigue au niveau des joints soudés.

La pratique maritime tend à privilégier les états tels que H116 ou H112 modéré pour les poutres en I où :

- La ductilité de la semelle et de l'âme reste suffisante pour absorber les déformations locales

- La limite d'élasticité est suffisamment élevée pour les charges de conception et les exigences de classification

- La robustesse à l’état brut de soudure reste robuste

Stabiliser la microstructure contre la corrosion sous contrainte

Les trempes « coque marine » comme le H116 subissent un traitement contrôlé qui :

- Réduit les contraintes résiduelles

- Minimise le risque de corrosion par exfoliation dans les analogues de feuilles et de plaques

- Prend en charge une réponse plus uniforme à l’apport de chaleur de soudage

Pour les poutres en I, cela signifie qu'après l'intégration soudée dans la poutre de coque ou le pont, le modèle de contrainte résiduelle restant est plus prévisible et moins susceptible d'interagir avec l'eau salée pour provoquer des fissures localisées provoquées par la corrosion.

Soudabilité et conception des joints dans les poutres en I 5086

Dans la construction navale en aluminium, la qualité d’un matériau dépend de l’assemblage qui le relie au reste de la structure. Le 5086 est privilégié précisément parce que, pour les poutres I, il se comporte bien en atelier de soudure et en mer.

Les caractéristiques distinctes de soudage comprennent :

- Bonne compatibilité avec les fils de remplissage marins courants tels que ER5356 ou ER5183

- Adoucissement contrôlé dans la ZAT, que les concepteurs peuvent prendre en compte avec des détails de joints et un renforcement local

- Faible sensibilité à la fissuration à chaud lorsque les procédures sont correctement suivies

D'un point de vue structurel, la conception des soudures autour des poutres 5086 I :

- Aligne les soudures le long des régions à faible contrainte lorsque cela est possible, par exemple près de l'axe neutre au lieu de la fibre extérieure de la bride

- Utilise des découpes festonnées et des transitions arrondies dans les supports pour éviter les augmentations de contraintes brusques au niveau des jonctions de l'âme et de la bride.

- Incorpore des bouts de soudure lisses et des tailles de pattes de soudure contrôlées pour réduire l'initiation des fissures de fatigue sous le chargement de vagues cycliques

Le comportement à la corrosion des joints de poutres en I soudés est ensuite abordé par :

- Choisir des charges compatibles avec la matrice riche en magnésium du 5086

- Utiliser un nettoyage approprié avant le soudage pour éviter la porosité et les inclusions d'oxyde

- Application de revêtements marins, de produits d'étanchéité ou de protection cathodique adaptés en fonction de l'emplacement (immersion, zone d'éclaboussure ou espaces internes)

Résistance à la corrosion en service réel d’eau salée

Il est tentant de considérer la résistance à la corrosion comme une simple étiquette : 5086 = « bon dans l’eau de mer ». Mais en pratique, l’interaction entre l’alliage, la forme et l’environnement est bien plus subtile.

Pour les poutres en I dans les structures marines, le comportement à la corrosion est influencé par :

- Géométrie : pièges à eau aux intersections bride-plaque ou aux pieds de support

- Drainage et ventilation : espaces de cale, compartiments à double fond et vides où l'humidité reste élevée

- Qualité du revêtement : exhaustivité et durabilité des revêtements de peinture ou anodiques sur les coins d'âme et les soudures

- Couples galvaniques : connexions à d'autres alliages ou à des raccords et fixations en acier inoxydable

L'alliage 5086 apporte plusieurs avantages à cette situation :

- Un film d'oxyde solide et adhérent qui se régénère après un dommage mécanique, donnant une tendance à l'auto-guérison dans des conditions légèrement agressives

- Bonne résistance à la corrosion générale dans l’eau de mer entièrement immergée, notamment lorsqu’elle est associée à une protection cathodique

- Sensibilité moindre aux attaques localisées par rapport aux alliages cuivreux, en particulier dans les fissures et au niveau des soudures

Du point de vue de la maintenance, le principal avantage est que la perte d'épaisseur des poutres 5086 I a tendance à être progressive et prévisible plutôt que soudaine ou localisée. Cette prévisibilité simplifie les études d’épaisseur du cycle de vie et la planification des réparations.

Applications de conception : où les poutres I 5 086 modifient l'équation

Dans les structures marines et offshore modernes, les poutres 5086 I sont largement utilisées là où la résistance, le poids et la résistance à la corrosion doivent être simultanément optimisés.

Les applications typiques incluent :

- Poutres longitudinales en coques en aluminium pour engins à grande vitesse et patrouilleurs

- Cadres transversaux et cadres d'âme dans les structures de coque renforcées par des plaques

- Poutres de pont et charpentes de roufs pour ferries, navires de soutien offshore et yachts

- Structures de support pour superstructures et ponts d'hélicoptères sur des navires autrement en acier

- Encadrement interne dans les emménagements des navires à passagers où les économies de poids permettent une plus grande charge utile ou des commodités supplémentaires

Le choix du 5086 par rapport à des alliages alternatifs comme le 5083 pour certaines applications de poutres en I se résume souvent à :

- Intensité de soudage projetée et propriétés HAZ attendues

- Combinaison requise de résistance, de ductilité et de performance en fatigue

- Expérience et qualification sur le chantier avec des alliages et des combinaisons de charges spécifiques

En utilisant des poutres 5086 I, les concepteurs gagnent suffisamment de résistance pour répondre aux exigences de classification tout en préservant les avantages de l'aluminium : faible poids, excellente résistance à la corrosion et fabrication simple.

Considérations relatives à la fabrication et au contrôle qualité

Les performances d'une poutre I marine 5086 dépendent autant de la façon dont elle a été produite que de la désignation nominale de son alliage. Les étapes de fabrication affectent la microstructure, les contraintes résiduelles, la géométrie et, finalement, la durabilité de la poutre en eau salée.

les aspects de fabrication comprennent :

- Homogénéisation des billettes avant l'extrusion pour assurer une distribution uniforme du magnésium et réduire la ségrégation

- Paramètres d'extrusion contrôlés pour obtenir une granulométrie, une finition de surface et des propriétés mécaniques constantes dans toute la section

- Taux de refroidissement réglés pour minimiser les contraintes résiduelles tout en préservant les caractéristiques de trempe souhaitées

- Contrôle précis des dimensions et de la rectitude, essentiel pour un assemblage précis de la coque et du pont

Le contrôle qualité comprend alors :

- Analyse chimique pour vérifier le respect des limites de composition 5086

- Essais mécaniques de traction, d'élasticité, d'allongement et parfois de ténacité dans l'état spécifié

- Inspection visuelle et dimensionnelle pour confirmer les épaisseurs de bride/âme, les rayons et les tolérances de rectitude

- Certification selon des normes marines ou de produits reconnues, garantissant la traçabilité et l'acceptation par les sociétés de classification

Le résultat est une poutre en I dont le comportement sous charge, dans les soudures et dans l'eau salée peut être prédit avec confiance.

Une vue distinctive : 5086 I Beams comme « régleurs à vie » du comportement d'un navire

Au lieu de considérer les faisceaux 5086 I comme des morceaux de métal statiques, il est plus précis de les considérer comme des paramètres à vie du comportement d'un navire dans son environnement.

Au fil du temps:

- La corrosion amincit les plaques et les poutres à des rythmes différents

- Les soudures subissent des contraintes cycliques pouvant conduire à des microfissures

- L'équipement ajouté et les modifications modifient les charges locales sur la structure

Si les éléments porteurs principaux sont des poutres 5 086 I, plusieurs avantages se produisent :

- La structure de rigidité du navire reste plus stable dans le temps car la progression de la corrosion est lente et uniformément répartie.

- Les réparations et les renforcements sont plus faciles car l'alliage est facile à souder et largement pris en charge par les chantiers navals.

- Les intervalles d’inspection peuvent être planifiés de manière plus rationnelle, sur la base de l’expérience du comportement de dégradation prévisible du 5086 dans les environnements d’eau salée.

En d’autres termes, les faisceaux 5086 I ne survivent pas seulement au milieu marin ; ils façonnent le profil de maintenance et de performances du navire de manière favorable. Les concepteurs qui regardent au-delà des calculs d’échantillonnage initiaux et s’intéressent à l’ensemble du cycle de vie du navire finissent souvent par choisir le 5086 précisément pour cette raison.

Lié Des produits

6061 Marine Aluminium Round Bar

6061 L'aluminium appartient aux alliages de la série 6xxx, alliés principalement avec du magnésium et du silicium. Dans le tempérament T6, il subit un traitement thermique de solution et un vieillissement artificiel, entraînant des propriétés mécaniques améliorées tout en maintenant une excellente résistance à la corrosion.

Voir les détails5083 Marine Aluminium Flat Bar

5083 Les barres plates en aluminium appartiennent à la série 5xxx d'alliages d'aluminium-magnésium, connu principalement pour leur résistance supérieure à la corrosion de l'eau de mer et au spray salin.

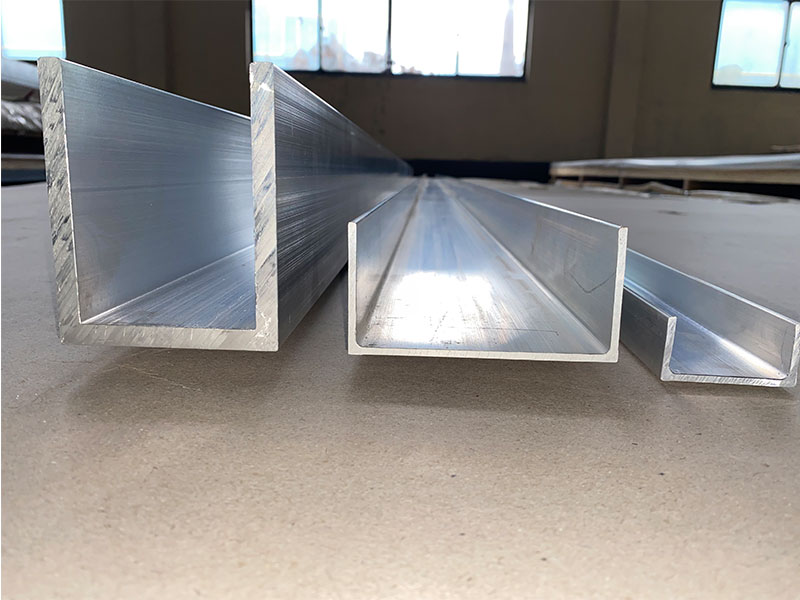

Voir les détailsSections en aluminium marin en aluminium

Les coupes en aluminium marin en aluminium sont fabriquées à partir d'alliages en aluminium de qualité marine haut de gamme tels que 5083, 5052 et 6061. Ces alliages sont réputés pour leur résistance à la corrosion supérieure dans les atmosphères de mer et marine, ainsi qu'une bonne résistance mécanique et une excellente soudabilité.

Voir les détails6061 T6 Marine Aluminium Flat Bar

6061 L'aluminium est classé comme un alliage de la série 6xxx thermiqueur, allié principalement avec du magnésium et du silicium. La désignation T6 Temper indique que la barre plate a été traitée à la chaleur et vieillis artificiellement pour obtenir une résistance et une dureté optimales.

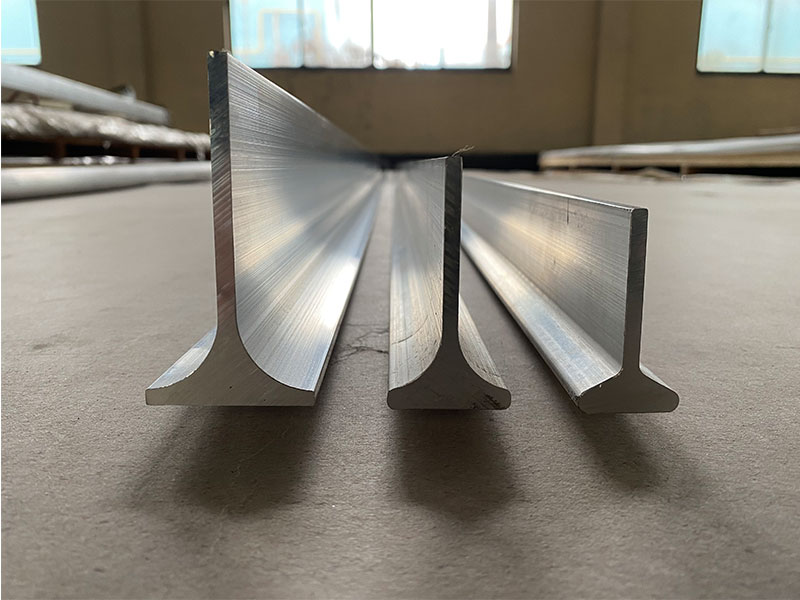

Voir les détailsAluminiums marins I poutres

Les faisceaux en aluminium marin I sont dotés du profil transversal traditionnel «I» fabriqué à partir d'alliages en aluminium de qualité marine comme 5083, 5086 et 6061. Ces alliages sont réputés pour leur résistance à la corrosion exceptionnelle, en particulier dans les atmosphères d'eau salée et marine, ce qui les rend idéales pour la construction hors nore et navale.

Voir les détailsCanaux en aluminium marin

Les canaux en aluminium marin sont des profils en aluminium en forme de U produits à partir d'alliages tels que 5083, 5052 et 6061, connus pour leur excellente résistance à la corrosion maritime et leur résistance mécanique supérieure.

Voir les détailsLié Blog

5086 Marine Aluminium I poutres pour conception de navires marins personnalisés

L'aluminium 5086 est un alliage à haute résistance et résistant à la corrosion stratégiquement conçu pour les applications marines. Ses avantages, tels que l'excellente longévité du monde réel et la facilité de personnalisation, en font un choix favorisé pour les processus de construction navale ou de réparation.

Voir les détails5083 5086 6061 6082 Channel en aluminium marin

Introduction Le canal en aluminiummarine est un produit structurel essentiel de la construction navale, des plates-formes offshore, des accessoires marins et des infrastructures côtières connexes. Par rapport à l'acier.

Voir les détailsPoutres I en aluminium marin 5086 pour la conception de navires marins résistants à l'eau salée

Poutres en I en aluminium marin 5086 : l'épine structurelle de la conception de navires résistants à l'eau saléeParmi tous les profilés en aluminium utilisés dans l'ingénierie maritime, les poutres en I en aluminium marin 5086 appartiennent à une catégorie spéciale : elles ne sont pas simplement une autre « forme de section », b.

Voir les détails5086 Marine Aluminium I poutres pour l'ingénierie marine haute résistance

Qu'est-ce qui rend 5086 Marine Aluminium Special? 5086 L'alliage d'aluminium est connu pour sa résistance à la corrosion supérieure, ses performances anodisantes élevées et sa excellente soudabilité, ce qui en fait un choix populaire pour les applications marines.

Voir les détails5086 Marine Aluminium I poutres pour le support de cadre de bateau offshore

5086 Les poutres de l'aluminium Marine I sont une composante structurelle de qualité supérieure largement utilisée dans l'industrie marine offshore. Réputé pour leur combinaison exceptionnelle de résistance élevée, de résistance à la corrosion et de propriétés légères.

Voir les détails

Laisser un message