Plaque en alliage d'aluminium marin 5083 pour navire

Dans la construction navale, il est facile de traiter une plaque métallique comme une marchandise : épaisseur, largeur, état, prix, date de livraison. Pourtant, une plaque en alliage d'aluminium marin 5083 est mieux comprise comme uncomposant du système-un matériau qui coordonne silencieusement le comportement à la corrosion, la fiabilité des soudures, la répartition du poids, la réponse à la fatigue et les modèles de maintenance à long terme sur l'ensemble d'un navire. De ce point de vue, le 5083 n'est pas simplement un « aluminium résistant », mais un alliage délibérément équilibré, conçu pour se comporter de manière prévisible dans l'eau de mer, pendant la fabrication et sous le chargement cyclique des vagues.

La plaque d'aluminium marin 5083 est largement spécifiée pour les coques de navires, les superstructures, les ponts, les cloisons, les rampes et autres pièces structurelles qui nécessitent un rapport résistance/poids élevé et une résistance robuste à la corrosion dans les environnements d'eau salée. Ses performances proviennent d'une chimie de base Al-Mg riche en magnésium, de quantités contrôlées de manganèse et de chrome et de trempes soigneusement sélectionnées qui préservent la ductilité et la ténacité là où cela compte le plus : à proximité des soudures, dans les zones formées à froid et lors de longues expositions de service.

Pourquoi la plaque en alliage d'aluminium marin 5083 est la « stratégie de corrosion » d'un constructeur naval

De nombreux matériaux résistent à la corrosion en formant une barrière. Le 5083 résiste à la corrosion marine en faisant quelque chose de plus utile dans la pratique : il maintient une couche d'oxyde protectrice stable tandis que la matrice Al-Mg reste relativement résistante aux attaques de chlorure par rapport à de nombreuses autres familles d'aluminium. C'est pourquoi le 5083 est souvent choisi pour le bordé de coque et les éléments structurels confrontés aux zones d'éclaboussures, à l'humidité des cales et à l'air chargé de sel.

Un avantage distinctif dans les conditions réelles des chantiers navals est que le 5083 tolère bien les séquences de fabrication. La découpe, le formage, le soudage et la finition après soudage créent tous des micro-zones avec différentes contraintes résiduelles et conditions d'oxyde. Un alliage marin gagne sa réputation en restant fiable tout au long de ces transitions du monde réel, et pas seulement dans les coupons de laboratoire polis.

Normes de mise en œuvre et cadre de spécification typique

La plaque en alliage d'aluminium marin 5083 pour navire est couramment fournie et vérifiée selon les principales normes internationales. La conformité réelle dépend des exigences du projet, des règles de la société de classe et du libellé du bon de commande.

Les normes couramment référencées comprennent :

- ASTM B928/B928M pour les tôles et plaques en alliage d'aluminium à haute teneur en magnésium pour le service maritime, fréquemment utilisées comme référence pour l'achat de tôles de qualité marine

- ASTM B209/B209M pour les tôles et plaques d'aluminium générales (souvent supplémentaires ou référencées pour les tolérances dimensionnelles)

- Série EN 485 pour les tolérances des tôles/plaques d'aluminium et les propriétés mécaniques dans de nombreuses chaînes d'approvisionnement européennes

- EN 573 pour la désignation de la composition chimique en Europe

- Exigences de l'ISO et des sociétés de classe navale (telles que DNV, ABS, LR, BV, CCS) qui peuvent spécifier des tests supplémentaires, une traçabilité ou une approbation pour l'utilisation de la structure de coque

Un point de vue pratique en matière d'approvisionnement consiste à traiter la « plaque marine 5083 » comme l'intersection de l'alliage + trempe + norme de plaque orientée marine + régime d'inspection. Lorsque ceux-ci s’alignent, les performances du chantier naval deviennent reproductibles.

Conditions de trempe : comment le 5083 « choisit » la résistance par rapport à la formabilité

Le 5083 ne peut pas être traité thermiquement dans le sens d'un durcissement par précipitation. Sa résistance est principalement contrôlée par des étapes d’écrouissage et de stabilisation. Cela place le choix de la trempe au cœur de la conception et de la planification de la fabrication des navires.

Les états courants pour les plaques en alliage d'aluminium marin 5083 comprennent :

- O revenu, état recuit, utilisé lorsqu'une formabilité maximale est nécessaire pour des rayons serrés ou un formage profond ; la résistance est inférieure mais la ductilité est élevée

- État H111, légèrement écroui, souvent sélectionné lorsqu'une bonne formabilité et des performances marines constantes sont nécessaires avec une résistance modérée

- Trempe H116, une trempe à vocation marine conçue pour offrir une résistance élevée tout en conservant une bonne résistance à la corrosion par exfoliation et à la fissuration par corrosion sous contrainte dans les environnements d'eau de mer.

- Trempe H321, écrouie et stabilisée, couramment utilisée pour les structures marines où un équilibre entre résistance, soudabilité et stabilité à long terme est souhaité.

Du point de vue du « navire en tant que système », l’humeur n’est pas seulement une question de nombres de traction. Cela influence le comportement de déformation du soudage, la tolérance de formage à froid et la façon dont la structure répond aux micro-flexions répétées subies par un récipient en service.

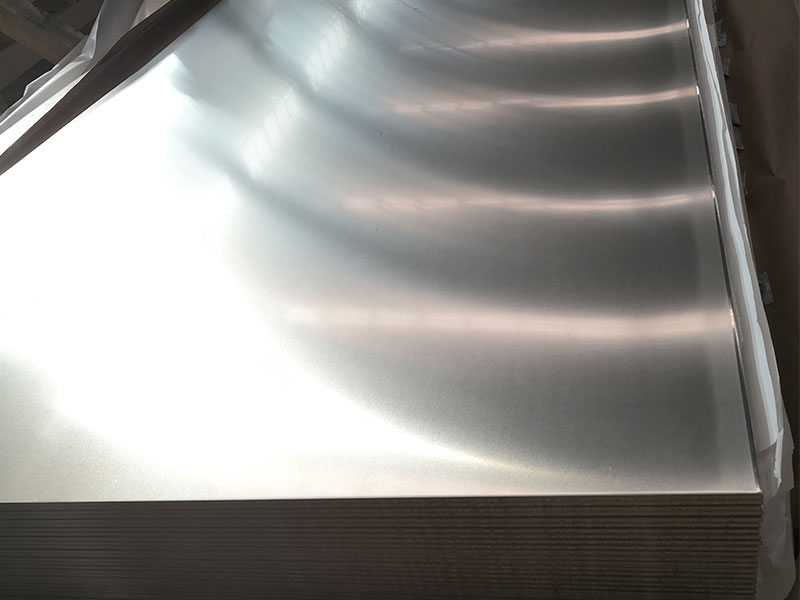

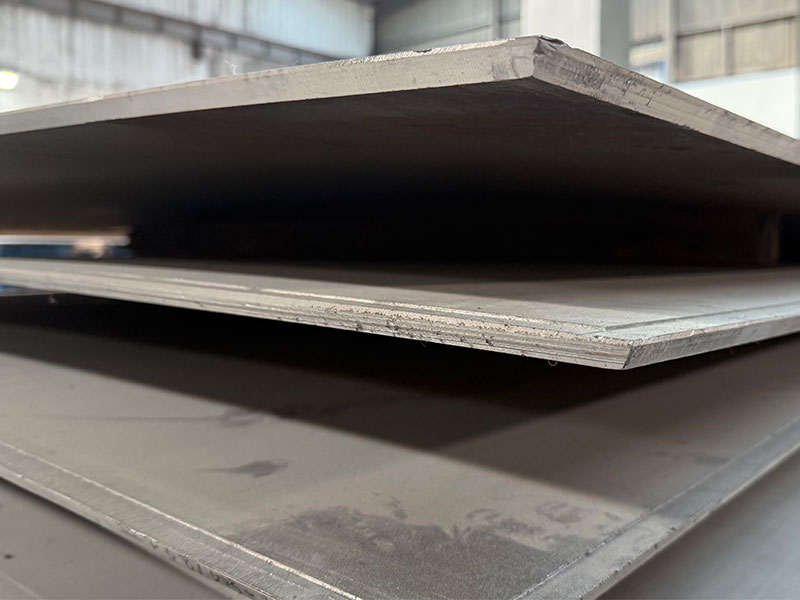

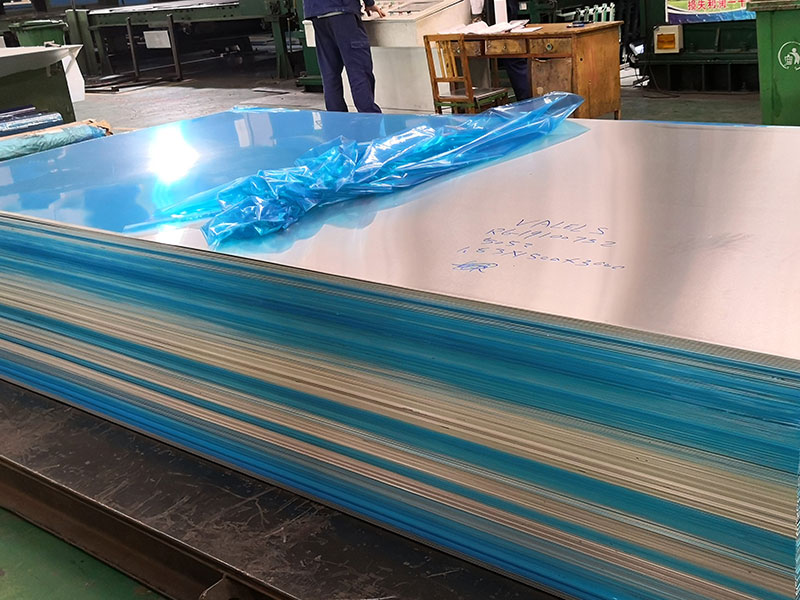

Paramètres typiques : dimensions, propriétés physiques et plages pratiques

Dans la construction navale, les paramètres des plaques affectent à la fois la conception structurelle et l'efficacité de l'atelier. Les capacités d'approvisionnement typiques varient selon l'usine et le programme de stock, mais les tôles d'aluminium marines sont généralement disponibles dans une large gamme d'épaisseurs et de formats pour la découpe et l'emboîtement.

Les paramètres d'approvisionnement courants pour la plaque en alliage d'aluminium marin 5083 comprennent :

- Gamme d'épaisseur couvrant souvent les besoins en matière de coque et de structure, généralement de quelques millimètres pour les structures légères jusqu'à plusieurs dizaines de millimètres pour les pièces plus résistantes.

- Largeurs et longueurs standard ou personnalisées pour s'adapter aux tables de découpe CNC, aux plans d'imbrication et au flux de travail d'assemblage de blocs

- Contrôle de planéité adapté au soudage et à l'assemblage, où la stabilité des plaques réduit le temps d'ajustement et les reprises

propriétés physiques du 5083 qui importent dans le poids du récipient et son comportement thermique :

- Densité d'environ 2,66 g/cm³, permettant des économies de poids substantielles par rapport à l'acier

- Conductivité thermique de l'ordre d'environ 120 W/m·K, pertinente pour le flux de chaleur pendant le soudage et les gradients de température de service

- Bonnes performances à basses températures, souvent appréciées pour les navires opérant dans des régions froides où la ténacité est une préoccupation

Soudabilité et réalité des zones affectées par la chaleur : la « zone de vérité » des plaques marines

Un navire est un objet soudé. Pour l'aluminium marin, les performances de soudure sont souvent le véritable facteur décisif, et non la fiche technique du métal de base. Le 5083 est bien connu pour sa forte soudabilité utilisant des pratiques marines courantes telles que le soudage MIG avec des fils d'apport compatibles.

Les associations typiques d’alliages de charge observées dans la fabrication marine comprennent :

- ER5356, couramment sélectionné pour les soudures solides et résistantes à la corrosion avec une bonne correspondance des couleurs et une acceptation marine

- ER5183, souvent choisi lorsqu'une résistance de soudure plus élevée est nécessaire dans des zones structurelles exigeantes

Dans la zone affectée par la chaleur, les états écrouis peuvent se ramollir localement. Les concepteurs et les fabricants en tiennent compte en sélectionnant les procédures de trempe, de conception des joints et de soudage appropriées, et en se concentrant sur le contrôle de la qualité là où cela compte : l'aménagement, la propreté, la gestion de l'apport de chaleur et l'inspection.

Composition chimique : alliage d'aluminium marin 5083 (limites standard typiques)

La « personnalité marine » du 5083 vient de sa base Al-Mg avec des ajouts contrôlés de Mn et de Cr. Le tableau suivant résume les limites de composition couramment spécifiées pour l'AA 5083. Les limites réelles peuvent différer légèrement selon la désignation standard ou régionale ; les certificats d'essai en usine régissent la conformité finale.

| Élément | Plage de spécifications typique (% en poids) |

|---|---|

| Magnésium, Mg | 4,0 à 4,9 |

| Manganèse, Mn | 0,4 à 1,0 |

| Chrome, Cr | 0,05 à 0,25 |

| Silicium, oui | ≤ 0,40 |

| Fer, Fe | ≤ 0,40 |

| Cuivre, Cu | ≤ 0,10 |

| Zinc, Zinc | ≤ 0,25 |

| Titane, Ti | ≤ 0,15 |

| Autres (chacun) | ≤ 0,05 |

| Autres (total) | ≤ 0,15 |

| Aluminium, Al | Équilibre |

Une manière distincte d'interpréter cette chimie est de considérer Mg comme le « partenaire de la force et de l'eau de mer », le Mn comme le « stabilisant de la structure » et le Cr comme le « gestionnaire des limites des grains ». La limite basse du cuivre est tout aussi importante : maintenir le Cu à un niveau bas favorise la résistance à la corrosion en milieu marin.

Attentes en matière de propriétés mécaniques : comment les concepteurs utilisent généralement les données

Les propriétés mécaniques dépendent fortement de l'épaisseur et de la trempe, et les normes marines spécifient souvent des valeurs minimales par plage d'épaisseur. Dans la pratique, les concepteurs sélectionnent les états de tôle 5083 non seulement pour leur résistance maximale, mais aussi pour leurs performances constantes après soudage et formage.

Les tendances typiques sur lesquelles s'appuient les constructeurs navals :

- Les H116 et H321 offrent une limite d'élasticité et une résistance à la traction supérieures à celles des O et H111, prenant en charge des conceptions de plaques plus fines ou une capacité de charge plus élevée pour un poids similaire

- O et H111 offrent un comportement de formage supérieur pour les formes complexes et les rayons de courbure serrés

- Les états marins sont choisis pour réduire les risques liés à une exposition agressive à l'eau de mer, en particulier là où les bords des plaques, les zones soudées et les crevasses peuvent poser problème.

Pour l'exécution du projet, le document décisif est le certificat d'essai en usine associé à la norme de plaque directrice, car cette combinaison confirme à la fois les résultats mécaniques et la conformité de la composition.

Où la plaque en alliage d'aluminium marin 5083 s'adapte le mieux sur un navire

La plaque en alliage d'aluminium marin 5083 est couramment sélectionnée pour :

- Bordé de coque et coques latérales pour bateaux en aluminium et ferries rapides

- Ponts, cloisons et panneaux structurels où la résistance à la corrosion et la réduction du poids améliorent la stabilité et l'efficacité énergétique

- Superstructures bénéficiant d’un abaissement du centre de gravité et d’une augmentation de la marge de charge utile

- Rampes, plates-formes et zones à forte utilisation où un équilibre entre résistance et durabilité est important

L’avantage unique ici n’est pas simplement « léger ». C'est un levier opérationnel : le poids économisé au-dessus de la ligne de flottaison améliore la tenue en mer, réduit l'inertie de roulis et peut se traduire par de meilleures performances vitesse/puissance ou une charge utile plus élevée.

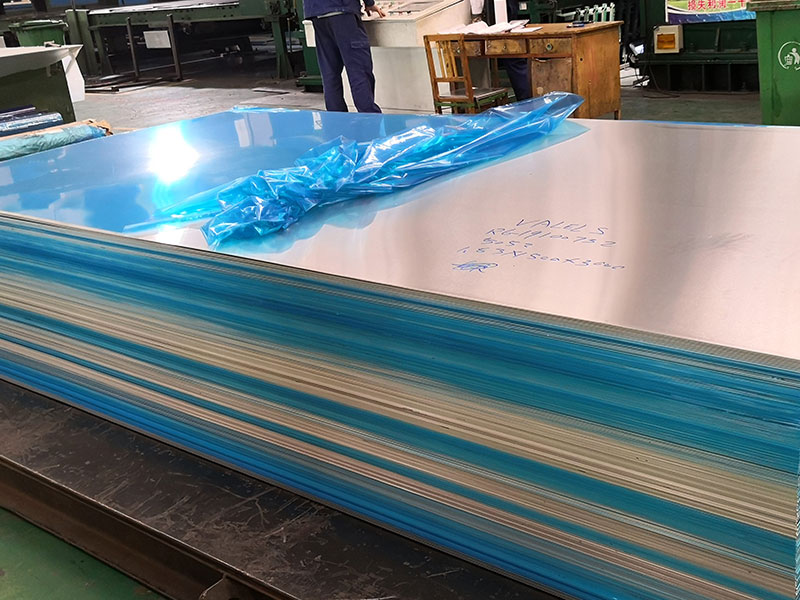

Notes d'approvisionnement et de qualité qui réduisent les risques

Pour les projets navals, l'achat de tôles d'aluminium marines 5083 fonctionne mieux lorsque le matériau est traité comme un intrant contrôlé pour les exigences de soudage et de classification. Les bonnes pratiques courantes comprennent :

- Demande de plaque produite et certifiée selon ASTM B928/B928M lorsqu'un service maritime est explicitement requis

- Spécification explicite de la trempe, notamment H116 ou H321 pour les structures marines, alignée sur les hypothèses de conception

- Assurer la traçabilité, le suivi du numéro de coulée et des normes d'inspection cohérentes entre les lots

- Confirmer les exigences relatives à l'état de surface si une peinture, une anodisation ou des revêtements spéciaux sont prévus

Lié Des produits

Marine 5052 Plaque en aluminium

La plaque en aluminium marin 5052 est connue pour sa résistance exceptionnelle à la corrosion causée par l'eau de mer, le spray salin et les atmosphères marines.

Voir les détailsMarine 5383 Plaque en aluminium

L'alliage d'aluminium 5383 appartient à la série 5xxx d'alliages d'aluminium-magnésium connu pour sa résistance remarquable à la corrosion marine et à la haute résistance.

Voir les détailsAssiette en aluminium marin marin

Les plaques de plaques en aluminium marine lourdes se réfèrent généralement aux plaques d'alliage en aluminium épais et aux feuilles de jauge lourdes produites à partir d'alliages de qualité marine tels que 5083, 5086, 5059 et 5383.

Voir les détailsPlaque nacrée en acier en aluminium marin

Les plaques en aluminium / acier sont constituées d'une construction sandwich dans laquelle une couche d'alliage d'aluminium de qualité marine est liée métallurgiquement à un substrat en acier.

Voir les détailsMarine 5059 Plaque en aluminium

La plaque en aluminium marin 5059 se distingue par sa teneur élevée en magnésium et ses éléments d'alliage soigneusement équilibrés, conçus pour maximiser la résistance sans compromettre la résistance à la corrosion.

Voir les détailsMarine 5086 Plaque en aluminium

5086 Plate d'aluminium appartient à la série 5xxx d'alliages d'aluminium-magnésium. Sa caractéristique est une teneur élevée en magnésium - généralement entre 4,0% et 4,9% - ce qui offre une résistance accrue à la corrosion, en particulier contre les conditions d'atmosphérique d'eau salée et marine.

Voir les détailsLié Blog

5083 H116 Plaque en tôle d'alliage en aluminium de qualité marine

Résistance à la corrosion supérieure et haute résistance de 5083 H116 Plaque en tôle d'alliage en aluminium de qualité marine. Idéal pour la construction navale et les structures marines, cet alliage garantit la durabilité dans des conditions de mer dures avec une excellente soudabilité et une excellente ouvrabilité.

Voir les détails7,5 mm Marine Grade 5083 H16 H22 Plaque en tôle d'aluminium

Les environnements marins sont notoirement durs, soumettant les matériaux à la corrosion d'eau salée, à la contrainte mécanique et aux fluctuations de la température. Parmi les matériaux conçus pour résister à ces conditions, 7.

Voir les détailsFeuille d'aluminium plaque de qualité marine 5083 O H116

En ce qui concerne la construction marine et les applications offshore, la sélection du bon matériau est cruciale. Plaque d'aluminium de qualité marine 5083 O H116 se distingue comme une solution de niveau supérieur, mélangeant d'excellentes propriétés mécaniques, une résistance à la corrosion.

Voir les détails5083 Plaque en tôle d'aluminium marin

5083 La plaque en tôle d'aluminium marin s'est imposée comme une référence standard dans l'industrie maritime, grâce à sa combinaison exceptionnelle de performance, de polyvalence et de durabilité.

Voir les détailsPlaque en alliage en aluminium de qualité marine 5083 H116 avec certification DNV

Plaque en alliage en aluminium de qualité marine 5083 H116 avec certification DNV est une plaque en alliage en aluminium à haute résistance à la corrosion spécifiquement adaptée aux applications de construction navale et offshore.

Voir les détailsPlaque d'aluminium marin 5083 de 11 mm d'épaisseur

Les industries maritimes exigent des matériaux offrant une solidité, une résistance à la corrosion et une durabilité exceptionnelles dans des conditions environnementales difficiles. La plaque d'aluminium marin 5083 de 11 mm d'épaisseur est spécialement conçue pour répondre à ces normes rigoureuses.

Voir les détails

Laisser un message